Etude et réalisation

d'un multicoptère.

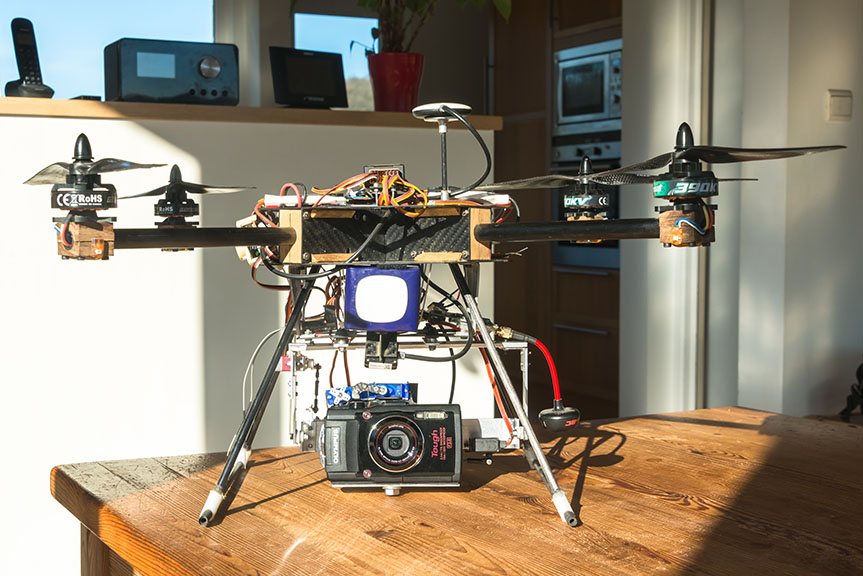

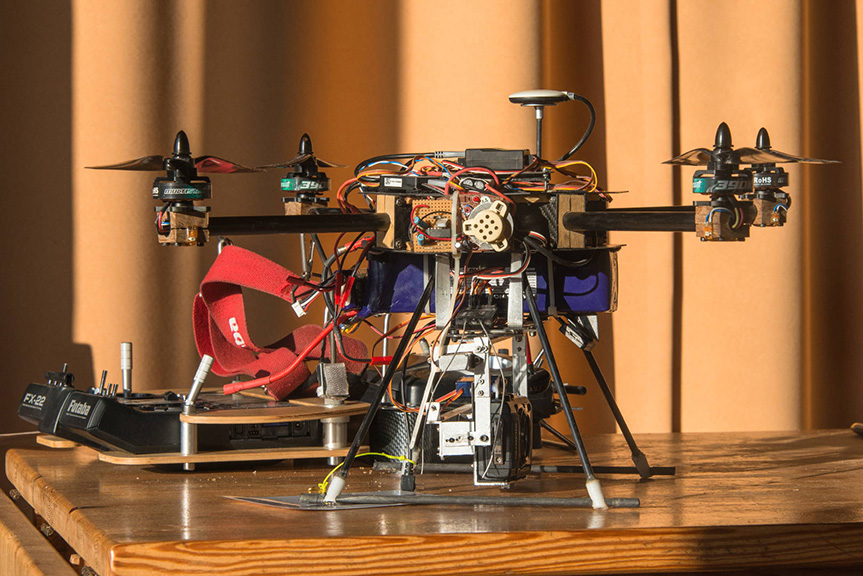

Cette étude est maintenant complétée par une autre qui a mené à la réalisation d'un quadricoptère de classe 900

En

novembre 2013, j'ai l'envie de réaliser des photos aériennes de qualité. Je

considère que le multicoptère est le meilleur choix car l'hélicoptère provoque

plus de vibrations. Trouvant prohibitif le prix des machines capables

d'emporter le matériel suffisant, je décide de concevoir et de réaliser un

multicoptère.

Ais-je

les connaissances suffisantes? A la fin des années 60, je suivais des cours

d'électromécanique à l'Université du Travail de Charleroi et, par la suite,

j'ai beaucoup pratiqué l'électronique en autodidacte mais je devais enrichir

mes connaissances en matière de moteurs brushless et d'aérodynamique des

hélices. Je dois donc remercier Sylvain Hottiaux de m'avoir suggéré la lecture

d'un livre de Gilles Brocard: "La propulsion électrique des modèles

réduits d'avions et de planeurs, Tome 1". Ce n'est pas un livre orienté

multicoptère mais il fournit les formules de calcul pour les moteurs et les

hélices.

J'ai donc fait chauffer l'ordinateur pour me

familiariser avec les formules. La force nécessaire à contrebalancer le poids

de la machine dépend autant de la puissance des moteurs que du diamètre des

hélices. Autrement dit, prendre des hélices deux fois plus grandes permet de

consommer deux fois moins d'énergie!

Lorsqu'on dispose des moteurs équidistants à la

périphérie de la machine, il est facile de démonter que plus il y a de moteurs

et plus les hélices seront petites. J'ai calculé et vérifié par des essais que

l'utilisation de 6 moteurs au lieu de 4 n'était pas économique. Chaque moteur

doit fournir 1/6 de la traction au lieu de ¼ mais le poids des 2 moteurs

supplémentaires a une influence prépondérante, la consommation augmente et le

temps de vol diminue.

L'idéal serait de n'utiliser qu'une seule hélice,

cela s'appelle un hélicoptère, il faut une hélice anti-couple et un tas

d'autres choses pour la stabilité et la maniabilité. Deux hélices n'améliorent

pas la situation. Trois hélices serait le meilleur choix au niveau de

l'économie d'énergie mais cette solution présente l'inconvénient de devoir

incliner un moteur pour obtenir un mouvement de lacet. Cette mécanique aurait

un poids couteux en énergie. J'ai donc décidé de réaliser un quadricoptère.

Je me suis alors demandé quelle en serait la

forme et j'ai d'abord opté pour la forme en H qui présente des avantages par

rapport à la forme en X. Les bras qui portent les moteurs ont des moments de

flexion plus faibles, ils sont aussi plus courts et moins lourds. En vol, la

forme en H est une aide au pilotage car elle présente une meilleure visibilité.

Mais voilà, je suis paresseux et la forme en H demande plus de travail de

construction, mon quadricoptère aura une forme en X.

Je vous invite à vous intéresser au

multicoptère E-Volo, une machine biplace, vraie grandeur, à 18 moteurs. -- http://www.e-volo.com/

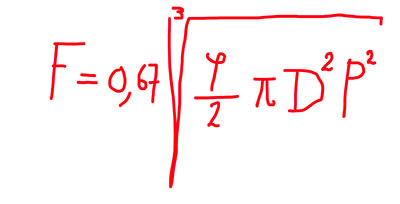

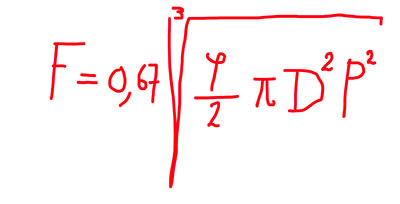

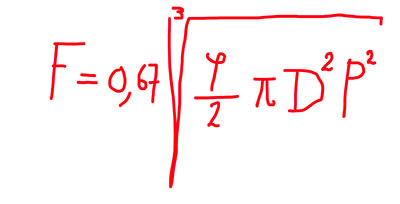

Les hélices de cette machine sont 1,9 fois plus

petites que celles d'un quadri de même taille et 4,5 fois plus nombreuses. Le

carré de la puissance nécessaire à chaque hélice varie comme le rapport du cube

de la force sur le carré du diamètre d'hélice. La puissance nécessaire pour

chaque moteur est donc de racine((4,5^3)/(1,9^2)), soit racine(25,24), soit

5,02 fois plus faible. La puissance totale nécessaire pour tous les moteurs est

de (5,02/4,5), soit 1,117 fois plus faible.

En clair, le rapport des puissances nécessaires

varie comme le produit de la racine du rapport du nombre de moteurs par le

rapport des diamètres des hélices. Quelle construction d'enfer pour gagner

11,7% à condition de garder le même poids qu'un quadri!

Comment estimer la taille, le poids, la

puissance des moteurs, l'énergie nécessaire à un vol d'une certaine durée?

Il ne faut pas avoir peur de faire grand, il

est plus facile de construire grand. Le poids évolue moins vite que la taille et

c'est pareil pour le prix. Un moteur deux fois plus puissant n'est pas deux

fois plus cher.

Il faut tout de même se limiter, le quadri doit

entrer dans la voiture sans être démonté. A la grosse louche, j'avais imaginé

1,2m maximum.

En consultant de nombreux site web, je m'étais

fixé 2,4Kg comme maximum avec une possibilité d'emporter 1,2Kg de matériel

photo ou vidéo. Tout cela place la poussée en vol stationnaire à 3,6Kg. J'ai

évalué que pour obtenir des accélérations suffisante, la poussée devait pouvoir

atteindre 6Kg, soit 1,5Kg par moteur.

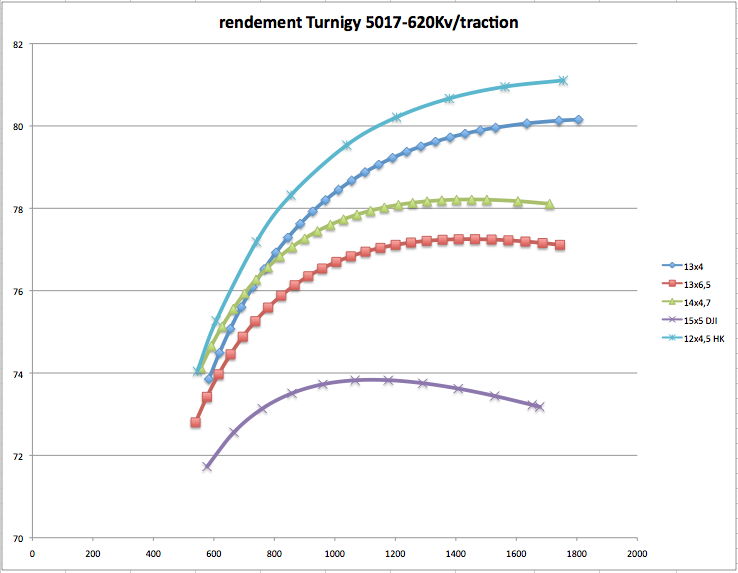

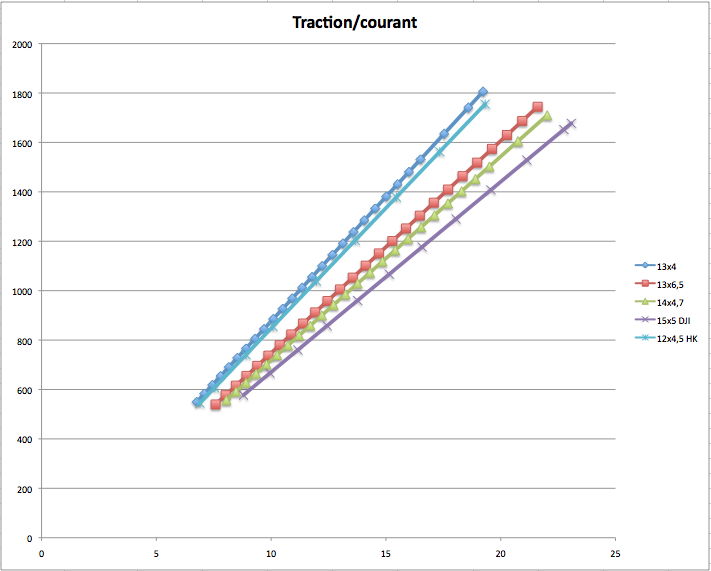

Dans le cas de grandes hélices le KV des

moteurs doit être plus faible. Mes calculs m'ont orienté vers des essais avec

différentes hélices en carbone de 13 x 4, 13 x 6,5 et 14 x 4,7 de chez RC-Timer

avec un moteur de 290 watts, le Turnigy 5017-620KV.

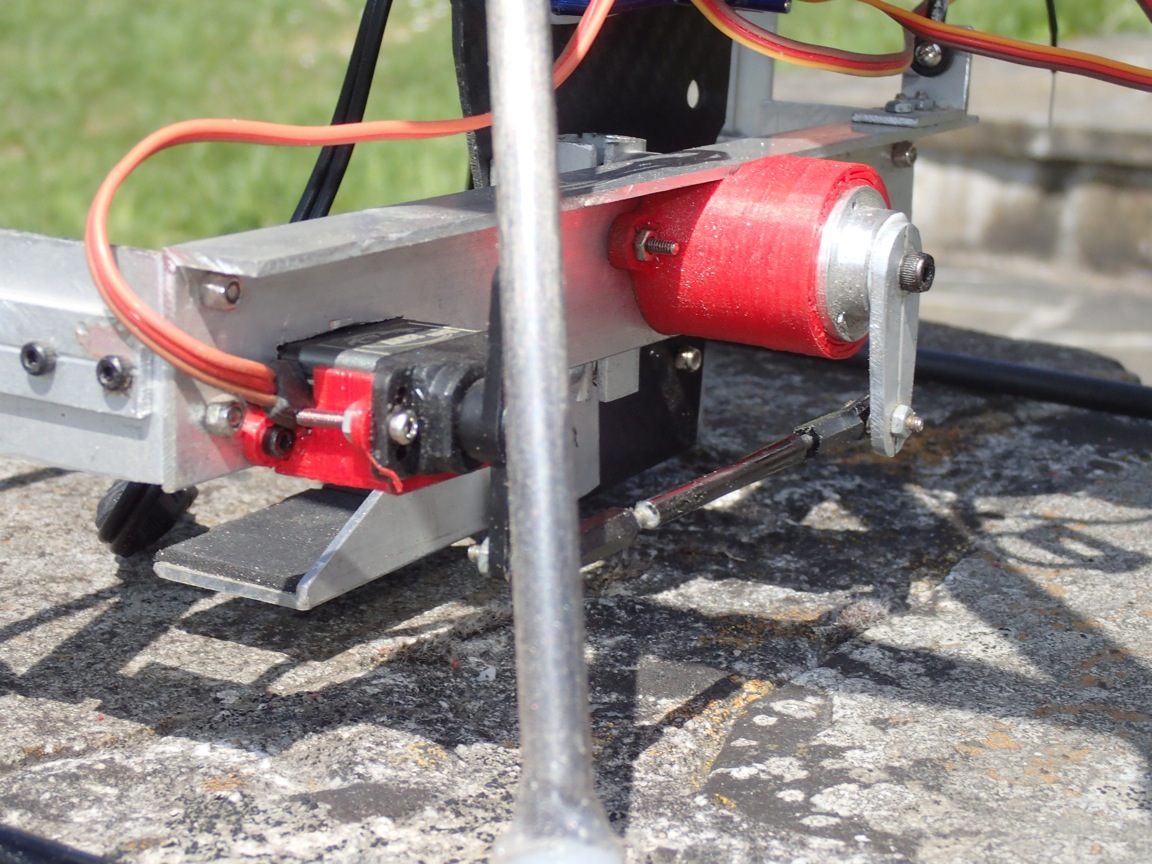

J'ai donc réalisé un banc d'essais avec un

pèse-bagage électronique pour mesurer la traction statique, un appareil de

mesure de la puissance, de la tension et du courant et un tachymètre optoélectronique

pour la mesure de la vitesse de rotation.

Lorsqu'on dispose des moteurs équidistants à la

périphérie de la machine, il est facile de démonter que plus il y a de moteurs

et plus les hélices seront petites. J'ai calculé et vérifié par des essais que

l'utilisation de 6 moteurs au lieu de 4 n'était pas économique. Chaque moteur

doit fournir 1/6 de la traction au lieu de ¼ mais le poids des 2 moteurs

supplémentaires a une influence prépondérante, la consommation augmente et le

temps de vol diminue.

L'idéal serait de n'utiliser qu'une seule hélice,

cela s'appelle un hélicoptère, il faut une hélice anti-couple et un tas

d'autres choses pour la stabilité et la maniabilité. Deux hélices n'améliorent

pas la situation. Trois hélices serait le meilleur choix au niveau de

l'économie d'énergie mais cette solution présente l'inconvénient de devoir

incliner un moteur pour obtenir un mouvement de lacet. Cette mécanique aurait

un poids couteux en énergie. J'ai donc décidé de réaliser un quadricoptère.

Je me suis alors demandé quelle en serait la

forme et j'ai d'abord opté pour la forme en H qui présente des avantages par

rapport à la forme en X. Les bras qui portent les moteurs ont des moments de

flexion plus faibles, ils sont aussi plus courts et moins lourds. En vol, la

forme en H est une aide au pilotage car elle présente une meilleure visibilité.

Mais voilà, je suis paresseux et la forme en H demande plus de travail de

construction, mon quadricoptère aura une forme en X.

Je vous invite à vous intéresser au

multicoptère E-Volo, une machine biplace, vraie grandeur, à 18 moteurs. -- http://www.e-volo.com/

Les hélices de cette machine sont 1,9 fois plus

petites que celles d'un quadri de même taille et 4,5 fois plus nombreuses. Le

carré de la puissance nécessaire à chaque hélice varie comme le rapport du cube

de la force sur le carré du diamètre d'hélice. La puissance nécessaire pour

chaque moteur est donc de racine((4,5^3)/(1,9^2)), soit racine(25,24), soit

5,02 fois plus faible. La puissance totale nécessaire pour tous les moteurs est

de (5,02/4,5), soit 1,117 fois plus faible.

En clair, le rapport des puissances nécessaires

varie comme le produit de la racine du rapport du nombre de moteurs par le

rapport des diamètres des hélices. Quelle construction d'enfer pour gagner

11,7% à condition de garder le même poids qu'un quadri!

Comment estimer la taille, le poids, la

puissance des moteurs, l'énergie nécessaire à un vol d'une certaine durée?

Il ne faut pas avoir peur de faire grand, il

est plus facile de construire grand. Le poids évolue moins vite que la taille et

c'est pareil pour le prix. Un moteur deux fois plus puissant n'est pas deux

fois plus cher.

Il faut tout de même se limiter, le quadri doit

entrer dans la voiture sans être démonté. A la grosse louche, j'avais imaginé

1,2m maximum.

En consultant de nombreux site web, je m'étais

fixé 2,4Kg comme maximum avec une possibilité d'emporter 1,2Kg de matériel

photo ou vidéo. Tout cela place la poussée en vol stationnaire à 3,6Kg. J'ai

évalué que pour obtenir des accélérations suffisante, la poussée devait pouvoir

atteindre 6Kg, soit 1,5Kg par moteur.

Dans le cas de grandes hélices le KV des

moteurs doit être plus faible. Mes calculs m'ont orienté vers des essais avec

différentes hélices en carbone de 13 x 4, 13 x 6,5 et 14 x 4,7 de chez RC-Timer

avec un moteur de 290 watts, le Turnigy 5017-620KV.

J'ai donc réalisé un banc d'essais avec un

pèse-bagage électronique pour mesurer la traction statique, un appareil de

mesure de la puissance, de la tension et du courant et un tachymètre optoélectronique

pour la mesure de la vitesse de rotation.

Comparaison du calcul et de l'expérimentation ----> ÇA NE COLLE

PAS !

Au secours! Est-ce que toutes les formules sont bonnes? Toutes ne

sont pas démontrées! Ah, les équations du second degré, c'est loin!

La cause des erreurs: la mesure de la vitesse est perturbée par les

tubes de l'éclairage.

Les tachymètres à cellule photo-électrique sont faits pour être

utilisés en extérieur avec la lumière du soleil et pas avec des lumières

artificielles alimentées par le secteur à courant alternatif qui éteint et

allume l'éclairage 100 fois par seconde (ce qui correspond à 3000 trs/min). J'avais

éclairé mon tachymètre au moyen d'un faisceau laser de niveau de maçon. Mais il

faut bien pouvoir lire les mesures et donc s'éclairer un peu. Eh bien, cela

suffit à perturber considérablement les mesures de vitesse!

Les variateurs de vitesse pour moteurs brushless fournissent au

moteur un courant pulsé à 8KHz de forme carrée. En faisant varier le degré

d'asymétrie des signaux électrique, tout se passe comme si le moteur recevait

un courant triphasé à une fréquence bien inférieure. La fréquence du triphasé

pour un moteur à 7 paires de pôles comme le 5017-620Kv est de l'ordre de 800Hz

à 7000 trs/min soit 10 fois moindre que le 8KHz. J'ai donc réalisé un filtre

passe-bas au moyen d'une résistance et d'un condensateur pour éliminer le 8KHz

afin de visualiser les signaux à l'oscilloscope.

C'est ainsi que j'ai pu réaliser mes premières mesures de vitesse de

rotation. Cette partie de mon banc d'essai ressemblait fort à une usine à gaz

et j'ai fini par acheter le RPMmeter K2 chez Hobbyking qui extrait le signal

triphasé, mesure sa fréquence, calcule la vitesse de rotation en fonction du

nombre de pôles du moteur et affiche la vitesse en chiffres à l'écran, c'est tout

de même plus pratique.

Mes résultats sont enfin corrects, il est possible de calculer les

paramètres des hélices à partir des données du moteur (N100W et Kp). La vitesse

à laquelle tourne une hélice lorsqu'on lui fournit 100 Watts de puissance

mécanique est appelée N100W. La puissance varie au cube de la vitesse des

hélices. Dès que l'on connaît le N100W, calculer la puissance nécessaire à une

autre vitesse devient simple.

Il est donc possible de comparer des hélices entre elles à partir de

données fournies par des tables, intégrées ou non à des logiciels, que l'on

trouve sur le net.

Les formules de calcul des hélices contiennent des coefficients

(N100W, Kp) et diverses méthodes peuvent donner des résultats proches.

DriveCalculator utilise, pour ses calculs, des paramètres qui

définissent les hélices pour la puissance et la traction.

Puissance = coefficients * (rpm/1000)^exposant ---->

l'exposant est proche de 3

Traction= coefficients * (rpm/1000)^exposant ---->

l'exposant est proche de 2

L'auteur prétend que cette méthode est plus précise mais tous les

spécialistes en aérodynamique estiment qu'un calcul à 20% d'erreur est

magnifique!

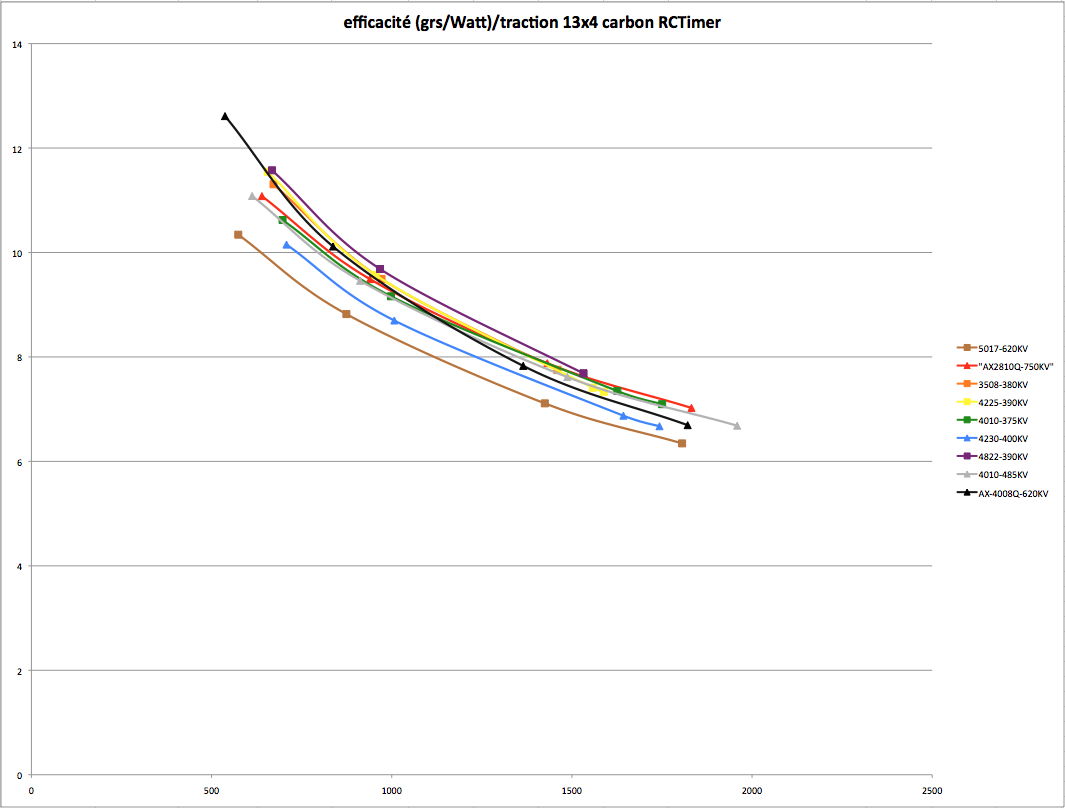

J'ai ajouté à ma panoplie d'hélices une 15x5 et une 12x4,5 trouvées

dans DriveCalculator 3.4 et, comme les valeurs fournies par HobbyKing pour

mon moteur de test étaient correctes, je prends le parti de leur faire

confiance pour les données d'autres moteurs que je vais comparer pour effectuer

le meilleur choix.

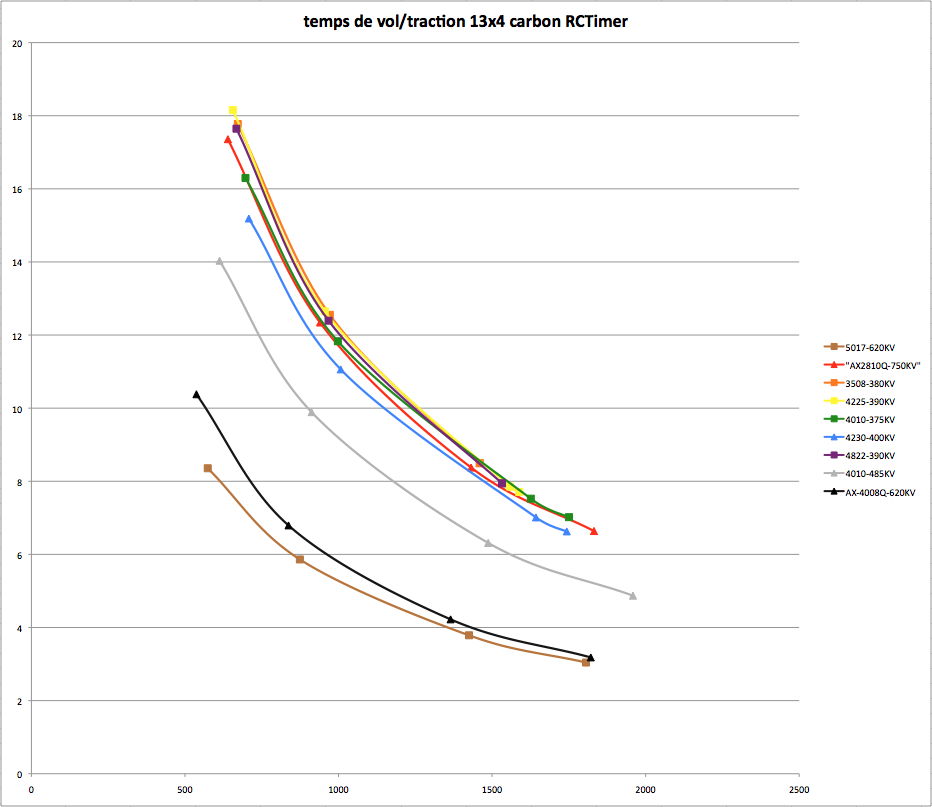

Mon choix de moteurs se porte sur les suivants: AX2810Q-750Kv, 3508-380Kv,

4225-390Kv, 4010-375Kv, 4230-400Kv, 4822-390Kv, 4010-485KV, AX-4008Q-620Kv pour

lesquels j'effectue des simulations sur ordinateur avec toutes les hélices

choisies.

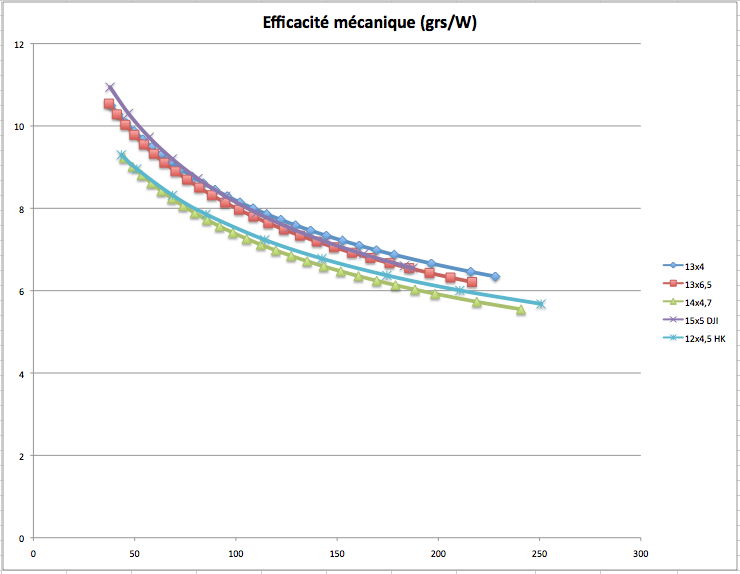

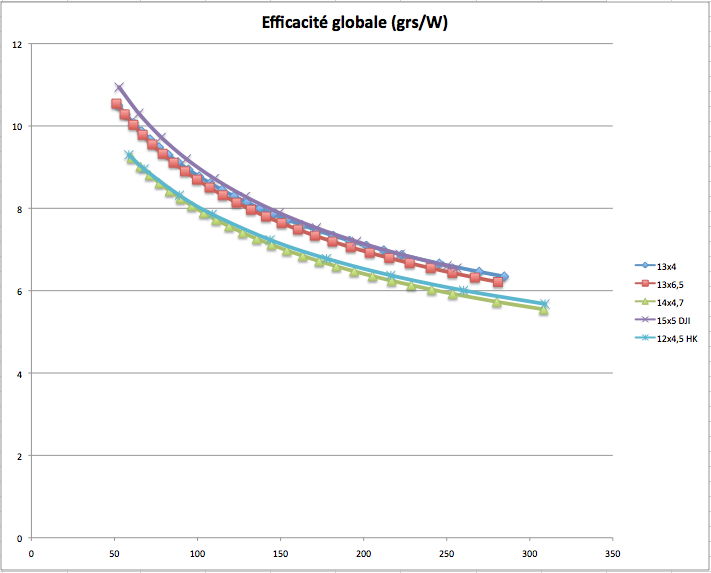

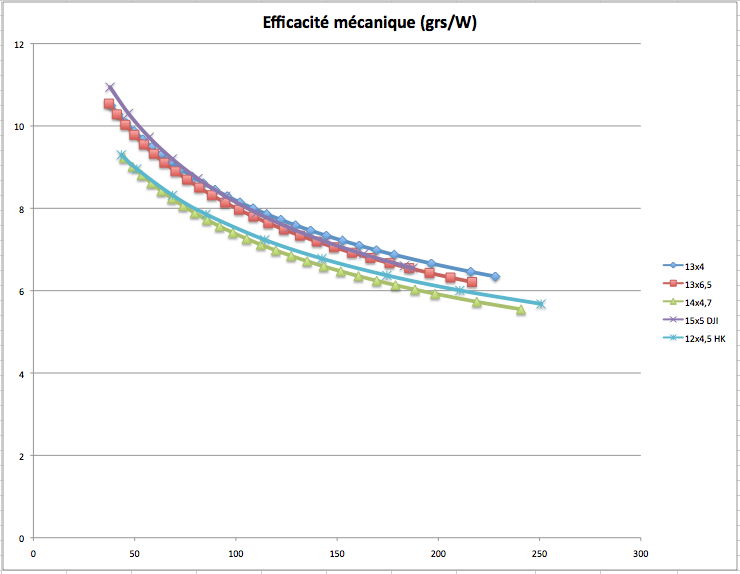

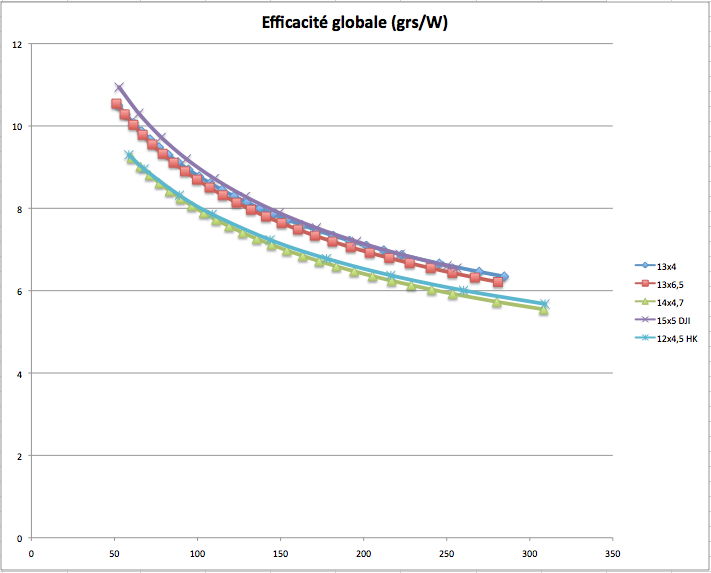

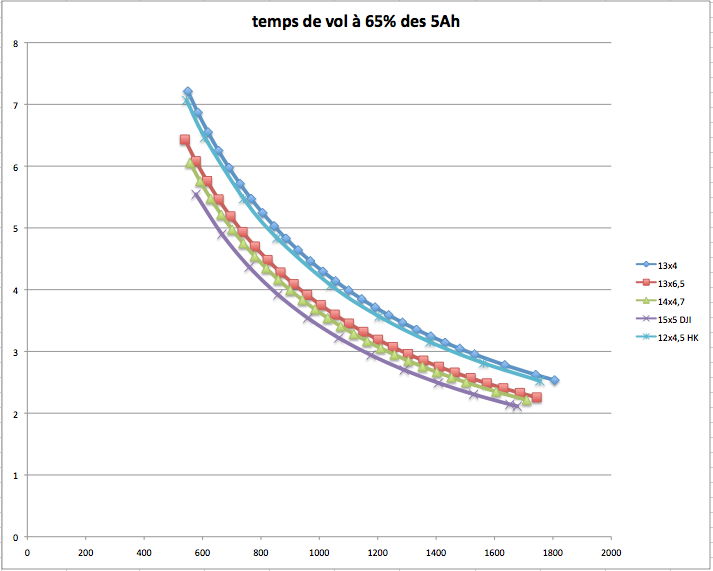

Premières conclusions sur l'efficacité, le rendement et le temps de

vol: l'hélice 13x4 est meilleure en toutes circonstances. L'efficacité globale

dépend beaucoup de l'accouplement du moteur avec l'hélice car, à la même

puissance, le rendement d'un moteur peut être meilleur à grande vitesse avec

une petite hélice ou à petite vitesse avec une grande hélice.

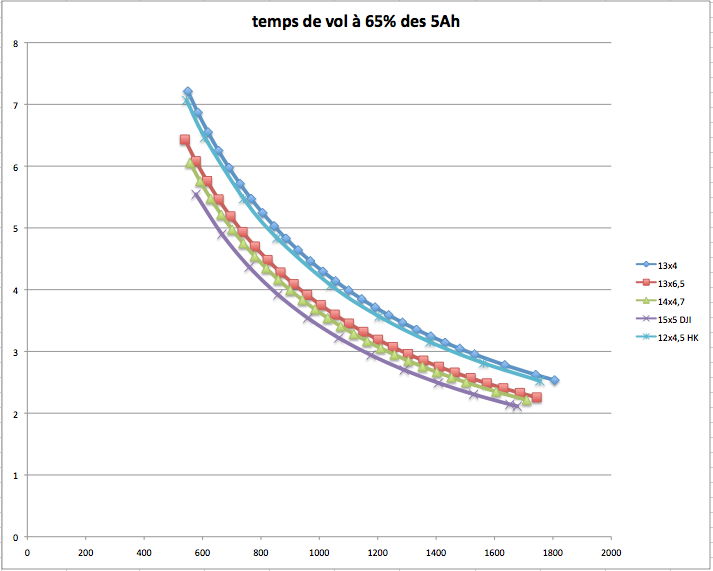

Je vais focaliser mon attention sur le temps de vol. A priori, on

pourrait penser que c'est l'efficacité, en grs/watt, qui donne la clef. C'est

faux!

La même puissance avec le même moteur est délivrée de manière

différente avec une hélice différente. Ce qui diffère, c'est la vitesse de

rotation et donc la tension et le courant. A plus grande vitesse, la tension

doit augmenter mais le courant diminue et le temps de vol augmente! On pourrait

alors croire qu'il vaut mieux utiliser une petite hélice qui tourne vite mais

cela aussi est faux. Il faut se souvenir qu'une grande hélice donne la même

traction avec moins de puissance.

Eh oui, tout ça est compliqué !!!!!

L'efficacité mécanique de l'hélice 13 x 4 n'est pas la meilleure à

faible puissance. L'efficacité globale avec le 5017-620Kv rejoint tout de même

celle de la DJI 15 x 5 à partir de 200grs de traction statique.

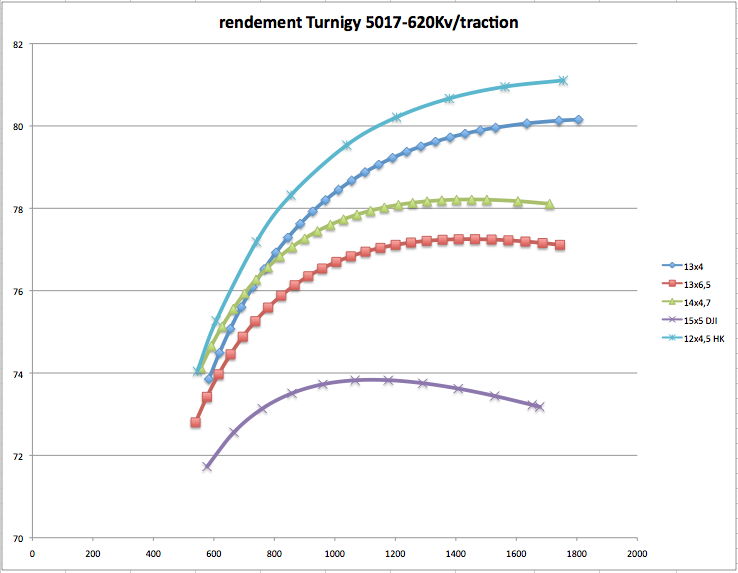

Mais avec la DJI 15 x 5, le moteur se comporte très mal alors que la

12 x 4,5 est la mieux tolérée par le moteur suivie par la 13 x 4 qui est aussi

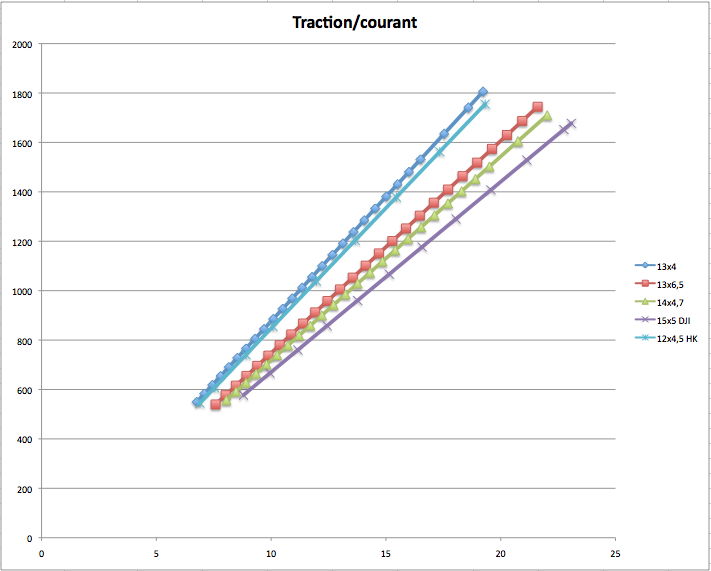

celle qui consomme le moins de courant.

La 13 x 4 carbone est donc celle qui permet de voler le plus

longtemps, tout en fournissant assez de traction statique. La 15 x 5 DJI

consomme beaucoup plus et n'est pourtant pas une mauvaise hélice. C'est son

adaptation au moteur qui est mauvaise avec un rendement qui n'atteint pas 74%.

Bref, même lorsque la 13x4 n'a pour elle, ni l'efficacité mécanique

(calculée), ni le rendement du moteur, ni même l'efficacité globale, elle donne

le meilleur temps de vol simplement parce qu'elle demande moins de courant.

C'est le cas par exemple avec le AX2810Q-750Kv,

le 3508-380Kv, le 4010-375Kv, le 4010-485KV, et c'est le cas en

partie avec les autres moteurs.

Gagner sur le courant permet de gagner sur le temps de vol ou sur le

poids des accus. Les hélices seront donc des 13 x 4.

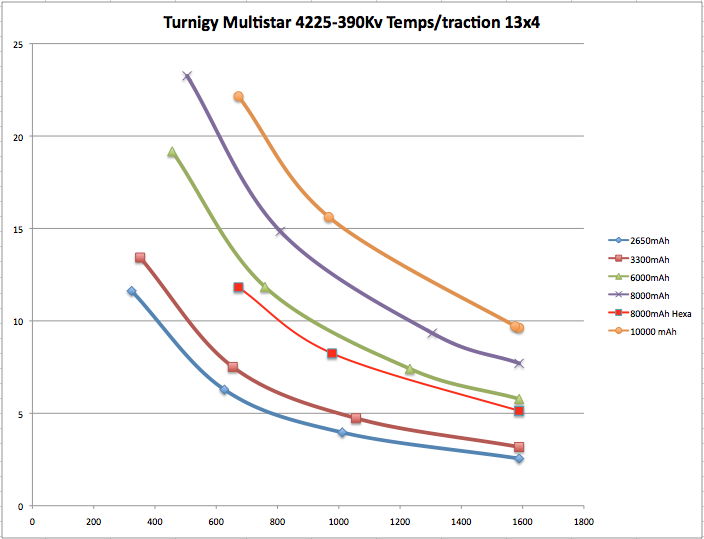

A ce stade, il faut comparer tous les moteurs avec la 13x4 en

ajustant la traction à obtenir en fonction des poids des moteurs et des accus

qui influencent le temps de vol. Il ne fait pas de doute que la 13x4 est le

meilleur choix mais le choix des accus pourrait avoir des effets inattendus.

En effet, il faut se contenter des accus qui existent sur le marché.

Ils ont un nombre entier d'éléments et un poids qui évolue par bonds selon le

nombre d'éléments (3S, 4S, 5S, 6S).

Comme les courants sont de l'ordre de 20A, donc 80A pour 4 moteurs,

les LiPo 5000mAh et au-delà peuvent être des 20C. Des 25C pour 4000mAh, des 30C

pour 3300mAh,etc....

La technologie des 20C est plus légère que les 30C mais les

nano-tech sont encore plus favorables et ce sont des 25-50C.

Par sécurité, il faut compter utiliser seulement 65% de la capacité

des accus, ce qui demande de choisir 8000mAh pour voler +/- 12'30" en

stationnaire avec charge.

Le choix du moteur est moins simple car 4 moteurs se retrouvent

presque à égalité: 4225-390Kv, 3508-380Kv, 4822-390Kv

et AX-4008Q-620Kv.

L'AX-4008Q-620Kv est le moins bon (de peu) mais son courant à vide

et sa résistance de bobinages (non fournie) ont été estimées et ne sont donc

pas certaines.

Le 3508-380Kv a la limite de traction la plus faible:

1460grs soit 1,62 de rapport traction/poids.

Reste donc le 4822-390Kv et le 4225-390Kv. Le choix

devient simple car le 4225-390Kv est le meilleur en limite de traction et

pour le temps de vol.

A ce stade de mon étude, je ne suis pas mécontent d'avoir passé plus

d'un mois à faire des calculs car je passe d'un moteur choisi au hasard

(5017-620Kv) qui me donnerait un temps de vol de moins de 6 minutes à un moteur

qui n'est peut-être pas encore le meilleur mais qui double déjà le temps de

vol.

J'ai aussi appris des choses !!! Les calculs, les courbes .......

Que c'est beau! ...... Pourvu que la machine soit à la hauteur!

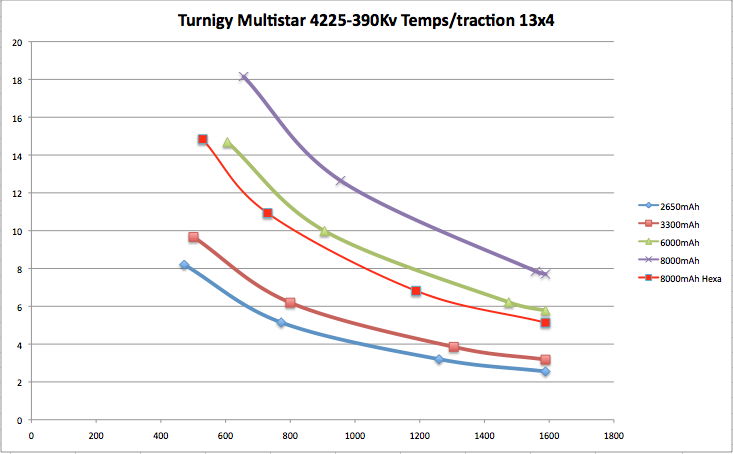

Mais, ai-je le bon accu? Le 5 AmpH a été choisi un peu au hasard,

il faut bien une base de calcul!

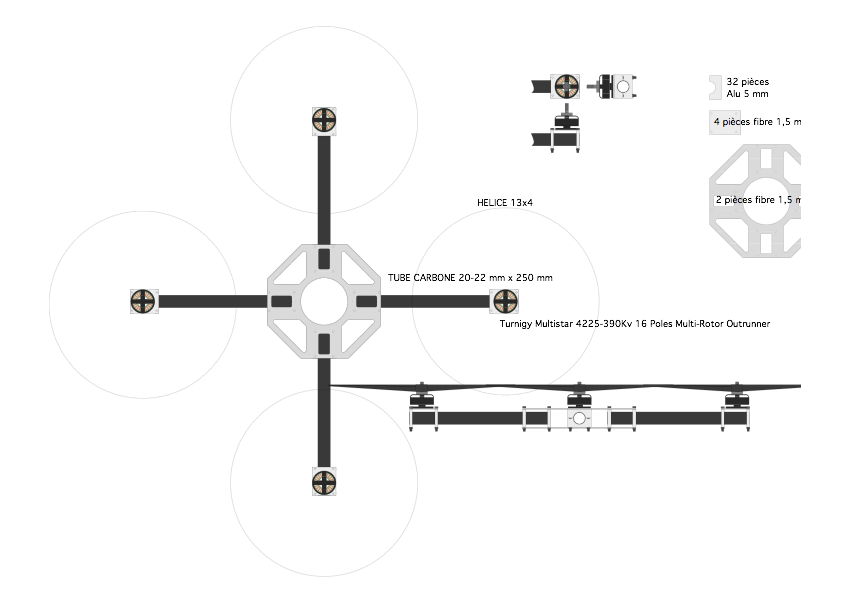

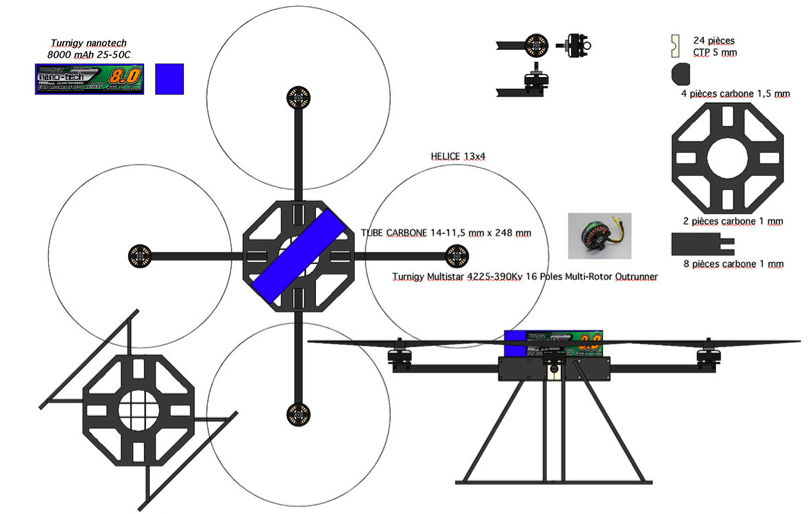

Le quadricoptère auquel j'aboutis en choisissant des hélices 13x4,

celles qui donnent le meilleur résultat, c'est un quadricoptère de 84 cm

d'envergure et il n'est pas possible de réaliser un hexacoptère de cette taille

plus efficace.

Néanmoins, en gardant ces hélices et la valeur de la charge à

emporter, mais en passant à 6 moteurs avec une taille de 106 cm d'envergure

avec les mêmes LiPos, que devient le temps de vol? C'est simple, 1/3 du temps

de vol est perdu!

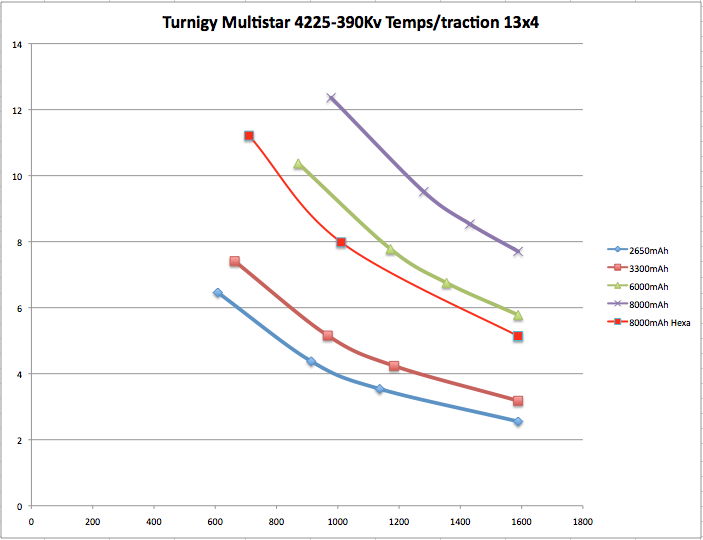

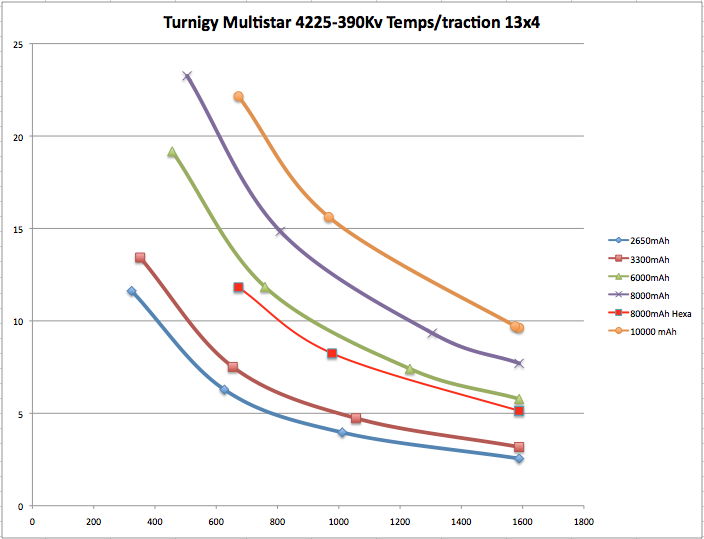

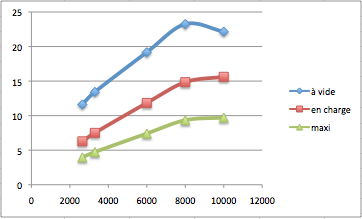

Les 4 points de chaque courbe correspondent aux fonctionnements à

vide, en charge, à 1,63 x la charge et au maximum possible.

Bien sûr un quadricoptère de 106 cm d'envergure avec de plus

grandes hélices serait sans doute meilleur mais de combien?

J'ai calculé le gain de puissance en remplaçant les 13 x 4 par des

16 x 5 ou des 18 x 4.

Avec des 16 x 5, le gain serait de 18,75%, 14'55" au lieu

de 12'39" soit 2'16" de gain en stationnaire et en charge.

Avec des 18x4, le gain serait de 27,75%, 16'10" au lieu de

12'39" soit 3'31" de gain en stationnaire et en charge.

BON, ET LE MOTEUR ALORS?

Le KV devrait tomber à +/-175. Tiens, dans le fond ça existe?

Combien ça coûte?

Ca n'existe pas mais il y a ----> Turnigy 9014 135kv Brushless

Multi-Rotor Motor

C'est tout de même 126,67€ !!!!!!!!!

En plus le moteur passe de 85 grs à 446 grs et là ça fait mal car au

lieu de gagner du temps de vol, on en perd 31% avec la 16 x 5 et plus de 16%

avec la 18 x 4.

Je vous passe les détails du calcul mais cela fait passer le multicoptère

sans électronique ni accus de 110€ à 550€, pile 5 fois dis donc!

Reste donc à calculer un châssis de quadricoptère pour des 13 x 4,

seule solution abordable qui permet d'emporter 1200 grs de charge.

C'est ainsi que, fin novembre, j'aboutis à une première ébauche de châssis

que j'estime à 665 grs sans train d'atterrissage. La machine devrait pouvoir

voler 12'30" à vide (3875 grs) et 9'30" chargée (5075 grs) avec des

LiPos 6S nano-tech Turnigy de 8000mAh.

…..légère déception !

Voilà ce que ça donne avec d'autres LiPos et une comparaison avec un

Hexa avec le châssis Hobbyking S650 Glass Fiber Hexcopter Frame 655mm

Mi-décembre, j'en suis à la version 6 et, sur papier la machine

commence à avoir de l'allure. Les calculs sont encourageants.

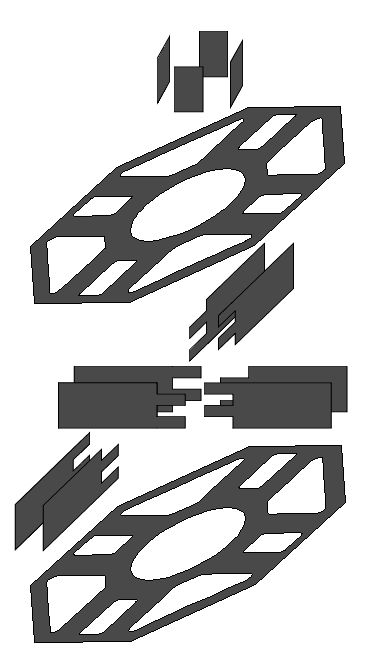

J'ai remarqué que le moment de flexion au niveau de l'attache des

tubes au fuselage central est assez important (40Kg.cm). Plus la hauteur du

fuselage est petite et plus la force est importante en traction sur la plaque

inférieure et en compression sur la plaque supérieure.

J'ai donc décidé de mettre des plaques verticales sur champ et de

pincer les bras porte-moteurs entre ces plaques. C'est une évolution importante

qui présente l'avantage de faciliter la fixation du train d'atterrissage.

Ces plaques verticales s'emboîtent les unes dans les autres par

tenons et mortaises. Elles seront collées de manière à former une double croix.

Au centre de cette croix des languettes de carbone seront collées en renfort

sur les tenons et mortaises.

Autre bonne nouvelle, j'ai découvert une erreur dans mes calculs

Excel: le poids des moteurs était ajouté deux fois pour calculer la traction à

obtenir.

La conjonction de cette erreur avec les allégements successifs au

cours des versions fait évoluer favorablement le temps de vol.

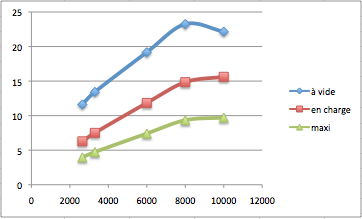

Avec 8000mAh le temps de vol a dépassé les 15 minutes en charge et

peut monter à plus de 22 minutes à vide.

Autre bonne nouvelle, j'ai découvert une erreur dans mes calculs

Excel: le poids des moteurs était ajouté deux fois pour calculer la traction à

obtenir.

La conjonction de cette erreur avec les allégements successifs au

cours des versions fait évoluer favorablement le temps de vol.

Avec 8000mAh le temps de vol a dépassé les 15 minutes en charge et

peut monter à plus de 22 minutes à vide.

C'est le 8000 mAh qui reste le meilleur choix, un 10000 mAh ferait

perdre du temps de vol en raison de l'augmentation de traction statique qu'il

imposerait pour contrebalancer son poids.

La seule ombre au tableau est l'indisponibilité en Europe du moteur.

Je vais devoir m'armer de patience mais cela va me donner du temps pour

fignoler le châssis.

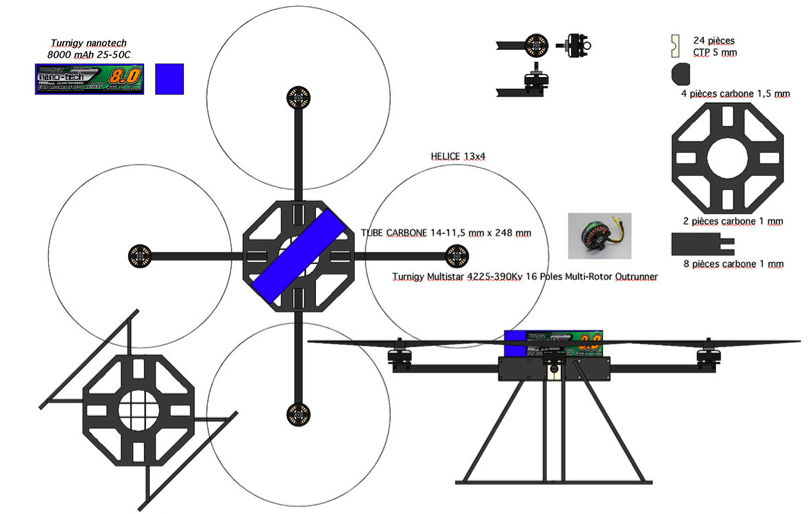

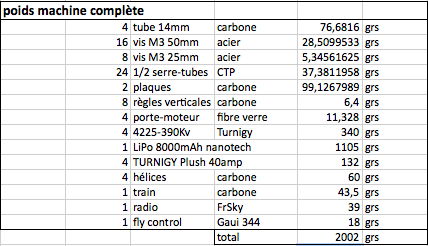

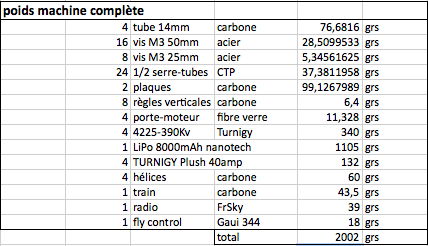

J'estime le poids de la machine en ordre de vol à 2002 grs.

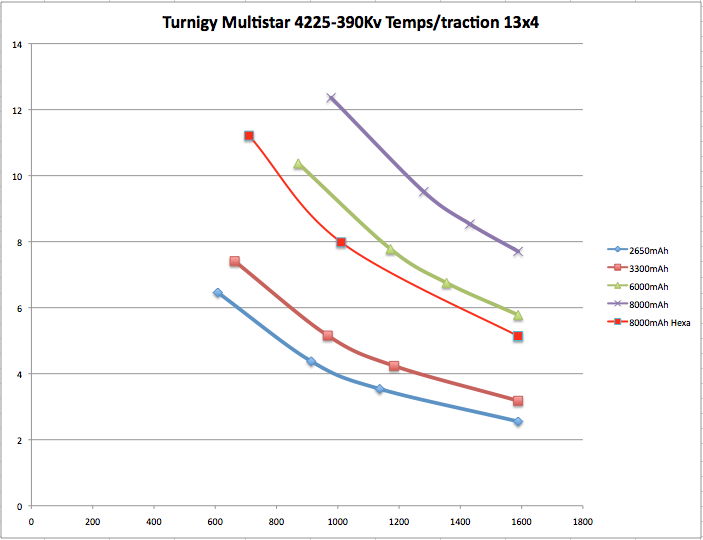

Fin janvier, je reçois enfin un moteur 4225-390Kv pour vérifier mes

calculs

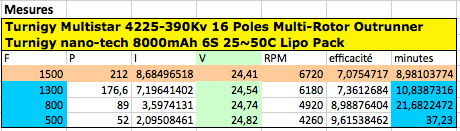

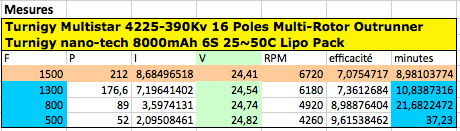

Tractions statiques de 1500 grs, 1300, 800 et 500 grs par moteur

avec une 13x4 carbone

P = p puissance, I = courant (Amp.), V = tension (Volts), RPM =

vitesse en trs/min, efficacité en grs/Watt et minutes que peut tenir la LiPo de

8000 mAh (utilisé à 65%)

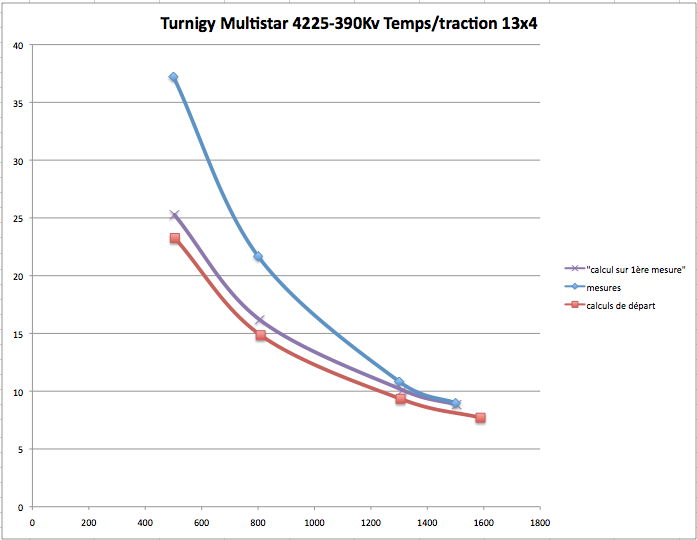

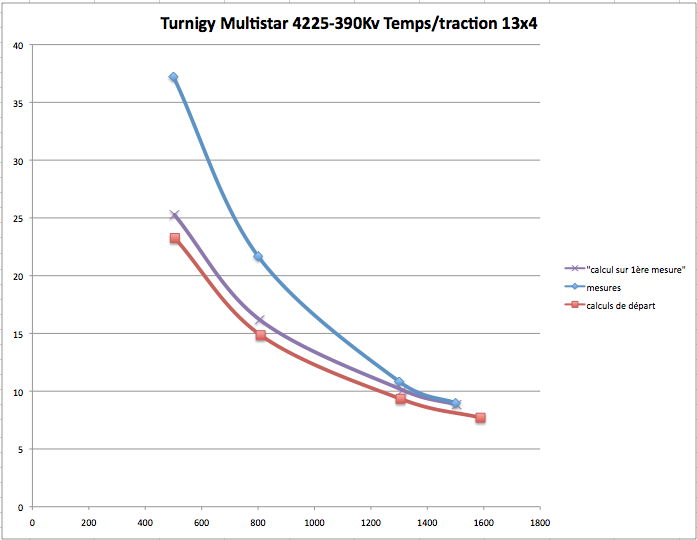

TEMPS DE VOL EN FONCTION DE LA TRACTION DEMANDEE

- la courbe en rouge représente le résultat par calcul sur base des

données du moteur 4225-390Kv fournies par Hobbyking et des relevés de l'hélice

sur un autre moteur (5017-620Kv)

- la courbe en violet représente le résultat par calcul sur base

d'une première mesure plein gaz et des paramètres supposés du moteur

- la courbe en bleu représente les valeurs réellement mesurées

Les valeurs fournies par Hobbyking ne correspondent pas à la réalité

mais la différence n'est pas énorme à forte puissance. A faible puissance, les

résultats s'avèrent meilleurs que prévus. Le stationnaire pourrait donc durer

plus de 37 minutes.

En charge (1,2Kg supplémentaire), le stationnaire devrait encore

durer +/- 22 minutes.

La réserve de puissance parait suffisante, même si la traction

maximum n'est pas à 1580 (calcul de départ) mais à 1500 grs. par moteur.

Il me reste à commander les 3 autres moteurs et à fabriquer la

machine.

Les valeurs fournies par Hobbyking ne correspondent pas à la réalité

mais la différence n'est pas énorme à forte puissance. A faible puissance, les

résultats s'avèrent meilleurs que prévus. Le stationnaire pourrait donc durer

plus de 37 minutes.

En charge (1,2Kg supplémentaire), le stationnaire devrait encore

durer +/- 22 minutes.

La réserve de puissance parait suffisante, même si la traction

maximum n'est pas à 1580 (calcul de départ) mais à 1500 grs. par moteur.

Il me reste à commander les 3 autres moteurs et à fabriquer la

machine.

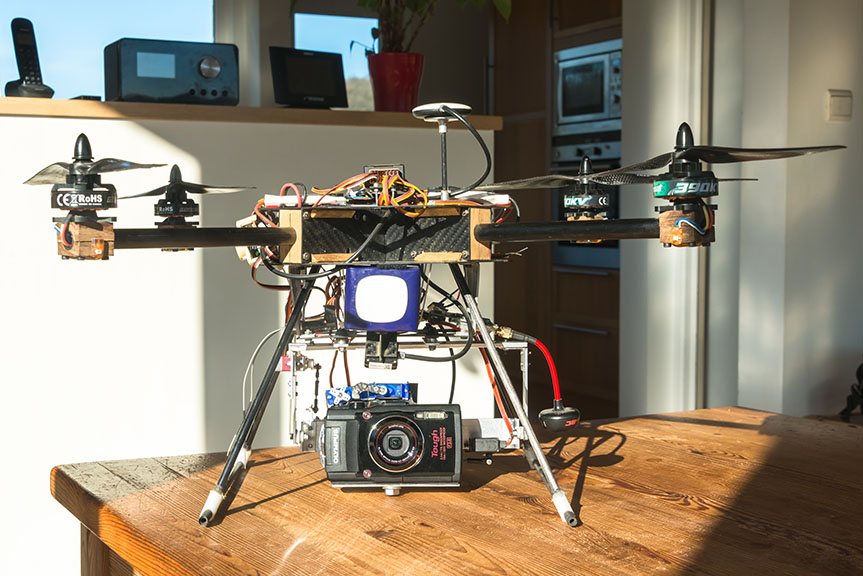

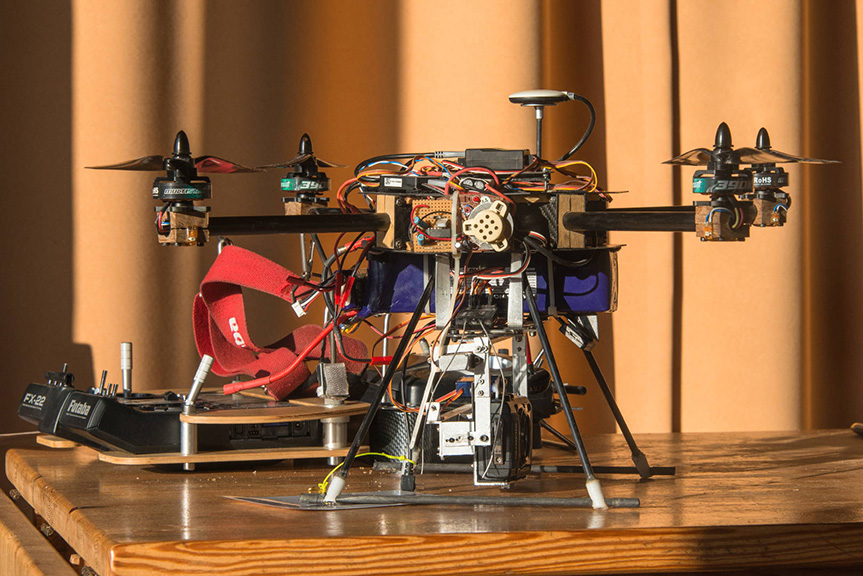

Début mars, il pèse 2,3Kg et il vole.

J'ai finalement choisi le contrôleur de vol Naza V2 avec GPS et des

variateurs T-Motor S25A avec firmware Simonk, un récepteur FrSky TFRSP.

Pour avoir négligé les calibrages, deux moteurs se sont arrêtés lors

d'un stationnaire à 1 mètre d'altitude et j'ai été obligé de refaire le train

d'atterrissage et de commander de nouvelles hélices. Les variateurs avec

firmware Simonk ne demandent pas de paramétrage mais un simple calibrage pour

fixer les valeurs minimales et maximales des gaz. Comme il s'agissait de mon

premier quadricoptère, je ne le savais pas. Je pensais que les variateurs

devaient être paramétrés, notamment pour ne pas avoir de coupure moteur

destinée à protéger les LiPos. Ayant reçu les variateurs sans aucune

documentation et n'en ayant trouvée aucune sur le web, j'avais tenté d'entrer

en mode programmation espérant trouver des similitudes avec d'autres variateurs

mais en vain.

Comme le calibrage des variateurs avec le firmware Simonk s'effectue

justement de la même manière que l'on entre en mode programmation avec la plupart

des variateur, j'avais, sans le savoir calibré correctement deux des

variateurs. Comme tous les moteurs fonctionnaient et que la machine volait, je

n'étais pas inquiet. Il a fallu ce crash pour que je cherche sérieusement à

identifier le problème.

Mi-mars, j'attends les hélices pour tester la machine dans toutes

les configurations de vol, y compris en charge, relever les consommations et vérifier

les temps de vol.

Voyons un peu combien il coûte:

|

1 NAZA-M V2 contrôleur de vol + GPS

|

220€

|

|

4 E-flite Esc 25A spécial 2/6s T-motor

|

106€

|

|

1 Turnigy nano-tech 8000mAh 6S 25~50C

|

89,91€

|

|

4 Turnigy Multistar 4225-390Kv

|

86,31€

|

|

1 plaque 540 x 340 x 1mm

|

61,00€

|

|

1 x Récepteur TFRSP compatible FASST Futaba

|

41,00€

|

|

2 paires cw+ccw 13x4

|

24,45€

|

|

1 tube de carbonne de 11,5 x 14 mm (1 m)

|

22,20€

|

|

2 tubes de 4 x 6 mm (1 m)

|

18,40€

|

|

Contreplaqué bouleau 620x310x6 / Graupner

|

7,93€

|

|

20 écrous Inox M 2

|

3,82€

|

|

20 écrous Inox M 2,5

|

3,82€

|

|

1m tige filetée M2

|

3,51€

|

|

1m tige filetée M2,5

|

3,70€

|

|

TOTAL

|

693,38€

|

Pour mes recherches, j'ai fait quelques achats:

|

1 paire cw+ccw 14x4.7

|

11,41€

|

|

1 paire cw+ccw 13x4

|

12,21€

|

|

1 Turnigy 5017 620kv Brushless Multi-Rotor

|

17,32€

|

|

1 KV/RPM Meter

|

12,90€

|

|

1 peson

|

9,45€

|

|

TOTAL

|

63,29€

|

Pour l'utilisation j'ai acheté un chargeur de

400W

Quelques

jours après le premier vol, après quelques secondes de stationnaire à 1m du

sol, la machine se renverse et une hélice carbone se brise. Je devrai attendre

3 semaines pour en recevoir de nouvelles. Je n'avais pas prêté attention au

manque de réaction de 2 des moteurs lors du paramétrage à l'ordinateur du sens

de rotation des moteurs. Je calibre donc à nouveau les variateurs et, cette

fois, tous les moteurs réagissent de la même manière.

Début

avril, j'effectue les premiers vrais essais lors d'un vol de 12 minutes avec

test du failsafe, retour au point de décollage et atterrissage automatique. Je

suis déçu par le temps de vol que j'espérais plus près des 22 minutes.

Je

décide de recharger l'accu et de faire un vol complet en stationnaire pour voir

si le temps de vol s'allonge. A peine décollé et en stationnaire à 5m

d'altitude, la machine se renverse et chute!

En

attendant mes hélices, je réfléchis à la prise de vues photo et vidéo.

Je

considère que la GoPro a un champ de vision trop large en vidéo et qu'en photo

c'est encore pire, surtout avec seulement 5 megapixels. Je vais donc m'orienter

vers des appareils photos compacts et choisir le Nikon P330. Le Nikon P330 a

les qualités nécessaires en photo et en vidéo, il ne pèse pas lourd et est d'un

prix abordable. Malheureusement, il a un gros défaut que je vais découvrir plus

tard: il n'y a aucun moyen de disposer du signal vidéo pour attaquer l'émetteur

FPV.

Mi-avril,

après avoir reçu mes hélices et alors que je pense avoir réglé le problème du

crash par arrêt d'un moteur, c'est à nouveau le crash.

Début mai, j'ai l'idée de contrôler l'équilibrage des hélices en

pensant au problème que j'avais eu avec un hélico KDS 450. Les vibrations du

rotor d'anti-couple devenaient trop importantes à haut régime et cela

provoquait une forte inclinaison à droite du plateau cyclique. Celle-ci cessait

lorsqu'on posait la main sur le contrôleur de vol ou que l'on maintenait le

tube de queue.

C'était bien ce qui posait problème!

Explication:

J'ai découvert que les hélices RC-Timer ne pas équilibrées du tout.

J'ai été obligé d'apposer du tape sur +/- 3 cm de large en bout de pale sur une

des pales de chaque hélice tant sur l'intrados que l'extrados.

Depuis, le son du quadricoptère a totalement changé, il est moins

bruyant et a volé de manière beaucoup plus stable en deux fois plus de 13

minutes sans problème.

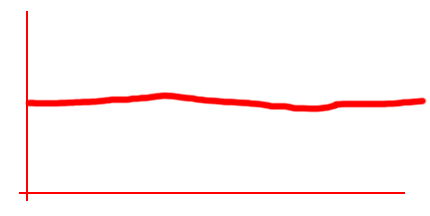

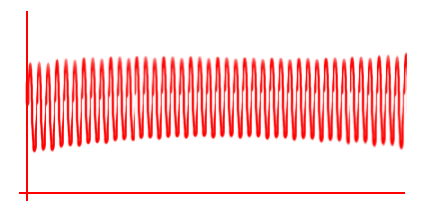

Les signaux amplifiés des accéléromètres du contrôleur de vol

devraient être semblables à ceci:

Le vent, les instabilités de tous ordres font varier la tension mais

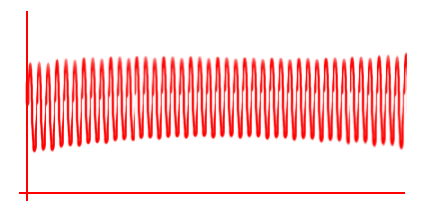

les vibrations dues aux hélices mal équilibrées qui tournent viennent modifier

le signal à la fréquence qui correspond à la vitesse de rotation des hélices

(72Hz dans mon cas en stationnaire à 3400 trs/min).

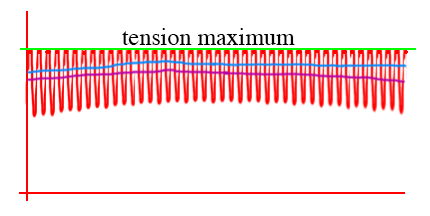

Ici, il faut envisager que le contrôleur pourrait transmettre aux

variateurs des corrections intempestives à 72Hz (je n'en sais rien mais c'est

possible).

Mes variateurs peuvent effectuer des corrections à 600 Hz, soit plus

de 8 fois par tour d'hélice, autrement dit à chaque changement de paire de

pôles (mes moteurs sont des 16 pôles).

Dès lors, il est possible que l'ampleur des corrections demandées

soit incompatible avec l'inertie des hélices et qu'un moteur s'arrête.

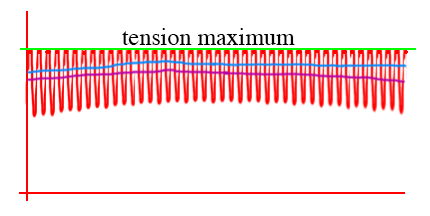

Si on suppose que le contrôleur de vol filtre les fréquences trop

élevées et si les vibrations sont limitées et la moyenne de la tension au

milieu de la plage admise, tout devrait bien se passer.

Mais si l'amplitude des vibrations est trop importante ou que le

signal vibratoire s'ajoute à une correction réellement nécessaire et importante

due à un coup de vent, le signal est écrêté:

La tension ne peut dépasser un maximum et le signal moyen qui aurait

du être celui en bleu est devenu celui en violet.

Le signal de correction nécessaire était à la hausse et l'écrêtage

limite cette hausse, ce qui va provoquer une nouvelle hausse et un écrêtage

plus important encore.

En conclusion les vibrations sont à proscrire.

Le 6 mai, le quadricoptère vole sans problème depuis l'équilibrage

des hélices.

Le temps de vol en stationnaire est de 22 minutes en laissant 37%

dans les accus, soit 24 minutes à 65% de la capacité des accus, mes calculs ne

prévoyaient que 22 minutes.

Le contrôleur de vol signalait la baisse de tension à 13 minutes

mais j'ai changé la valeur de la tension d'alarme et tout est maintenant

parfait.

J'ai aussi refait le test du failsave avec le GPS et la machine est

revenue se poser à son point de décollage, sur le chiffre 25 de la bande

de caoutchouc de l'entrée de piste.

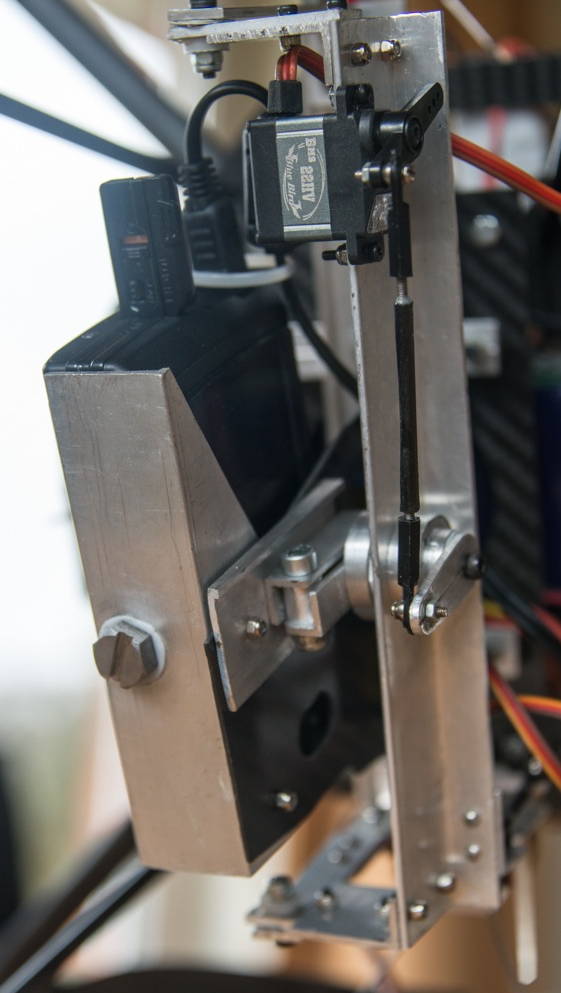

La

conception d'une nacelle avec cardan pour le Nikon P330 est terminée début mai,

lorsque ma demande d'information chez Nikon m'apprend que le P330 comme les

autres appareils compacts n'offre pas le signal vidéo de visée. Pour le

télécommander valablement il faudrait concevoir tout un système de visée avec

une autre caméra, ce qui complique considérablement la tâche. Ayant l'occasion

d'acheter une GoPro reconditionnée à un tarif intéressant, je décide de

l'acquérir et de réaliser la nacelle avec le cardan pour elle. Les premiers

essais ont lieu fin mai.

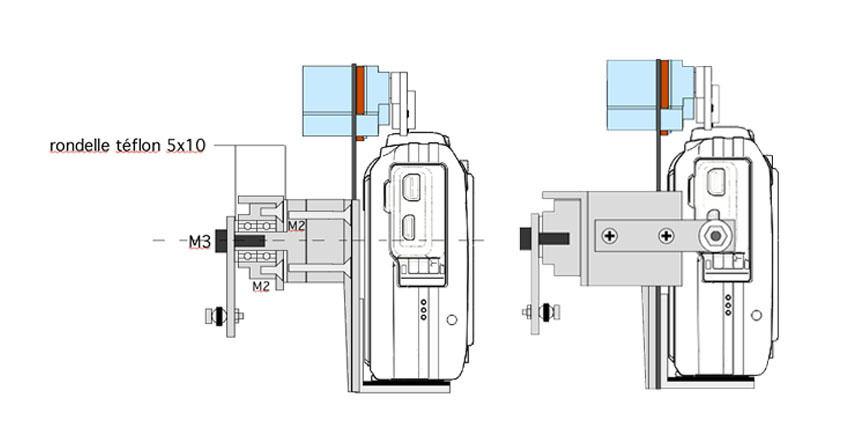

La

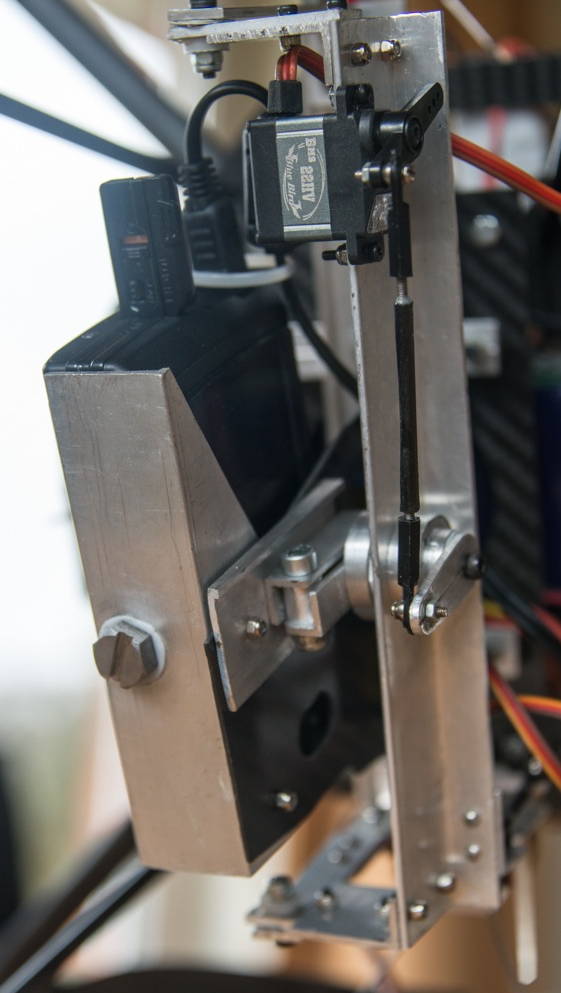

nacelle est conçue en deux parties. Une partie entourant la GoPro au plus près,

comportant deux servos pour la commande des boutons "mode" et

"déclenchement". Une autre, comportant également deux servos plus

puissants jouant le rôle de cardan 2 axes.

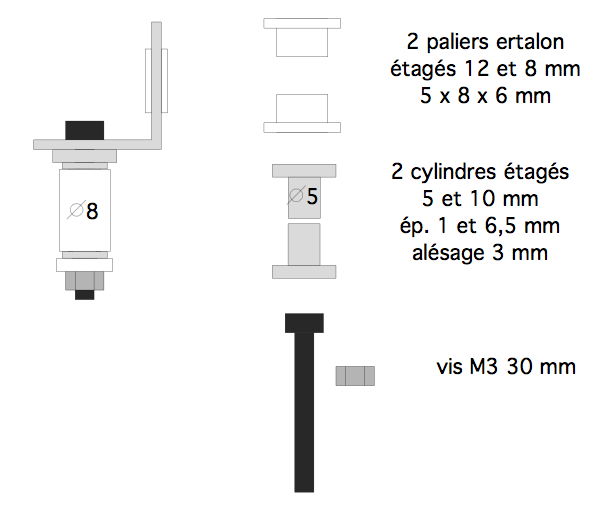

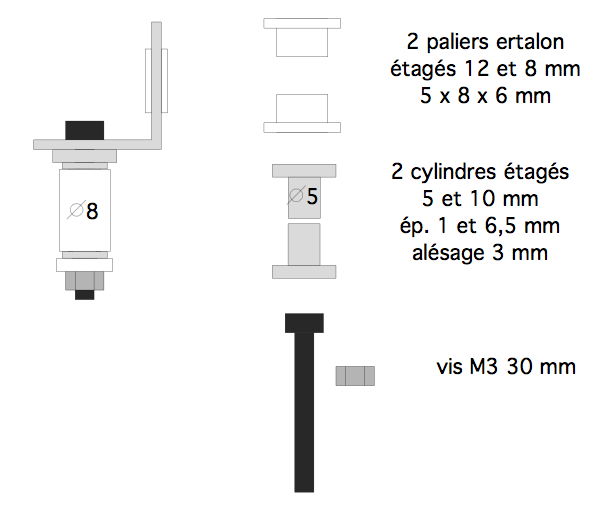

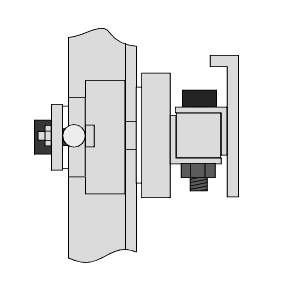

J'ai

choisi le carbone pour la partie GoPro et l'alu pour le cardan. Il n'y a aucun

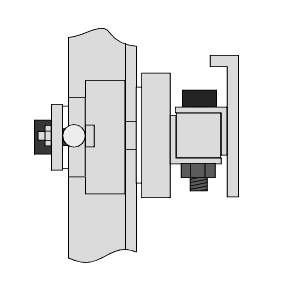

roulement à billes mais seulement des paliers. J'ai voulu faire simple, rapide

et pas cher. La pièce qui me semble la plus délicate à réaliser est l'ensemble

axe-palier du mouvement de roulis. Le palier est en Ertalon et l'axe est en

alu, composé de deux pièces tubulaire. Les pièces du palier sont placées de

part et d'autre d'un tube porteur carré en alu de 10 mm. La fixation des pièces

de l'axe, du support de la caméra et du guignol est assuré par une vis M3.

L'ajustage du jeu axial de l'axe se fait simplement à la lime en jouant sur la

longueur des pièces en alu. L'Ertalon se travaille très bien au tour à métaux. Comme

le téflon, il occasionne peu de frottements et est difficile à coller.

Fin mai 2014, la première vidéo de test est réalisée. Il y a des défauts à corriger. Il

y a de petits retards et à-coups dans la correction du roulis. Je compte

remplacer les servos par de plus rapides et puissants.

Début

juillet, après avoir bien analysé le marché des appareils photo numériques,

j'ai la certitude qu'il n'en existe aucun qui fournit le signal vidéo de

l'image du viseur. Il n'est donc pas facile de transmettre au sol le cadre de

visée. Il y a deux possibilités en ajoutant une mini-caméra vidéo qui, soit

filmerait par l'œilleton ou au travers d'un cadre.

Les deux solutions présentent des avantages et des inconvénients. Filmer l'œilleton

nécessite une adaptation optique mais reflète exactement le cadre même si on

utilise un zoom. Il est très simple de filmer au travers d'un cadre mais lui

faire suivre le mouvement d'un zoom est très compliqué. De plus, il sera flou

et donc un peu imprécis.

Mi-juillet, je n'ai toujours pas décidé de la solution que j'emploierai mais j'ai réalisé

une nacelle pour faire des essais avec mon Canon 350D et son Sigma 18-200 mm,

le tout pèse 1,2Kg.

J'ai aussi remplacé les servos de la nacelle de la GoPro, le résultat est un peu

meilleur mais ne vaut pas un cardan avec moteur brusless.

J'avoue avoir laissé en rade le

multicoptère en 2015.

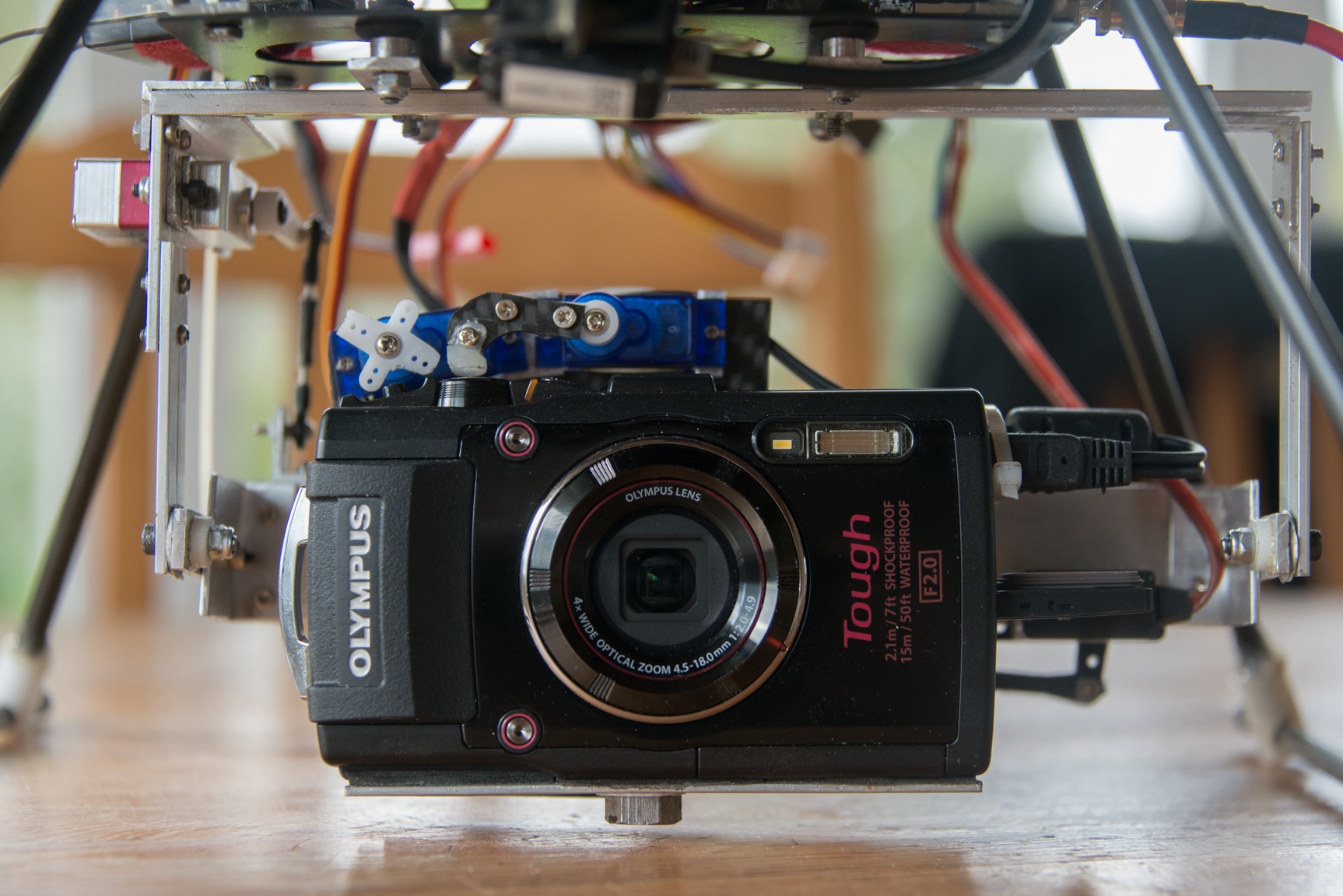

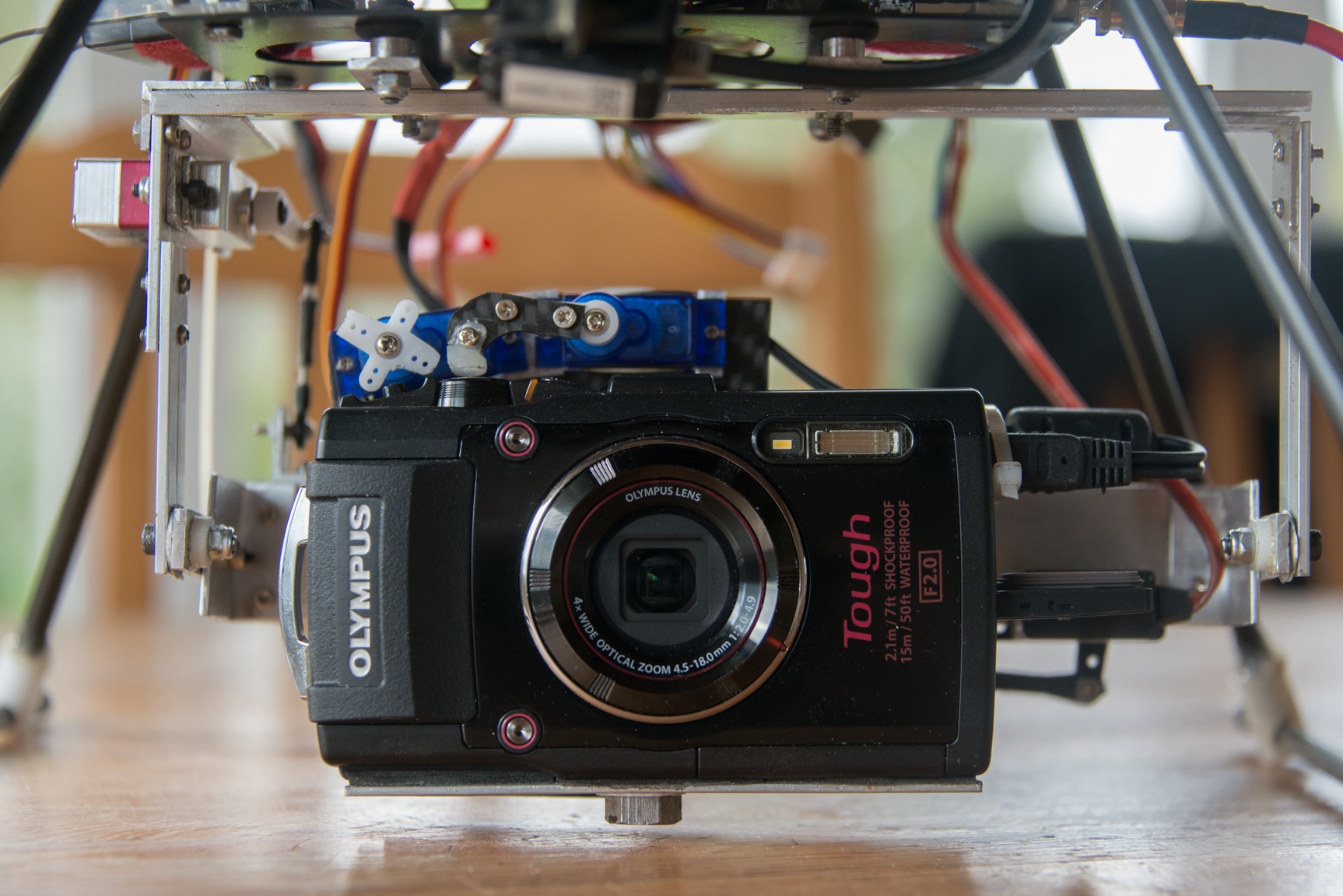

2016, ENFIN UN APPAREIL PHOTO

NUMERIQUE ADEQUAT

Je voulais un appareil fournissant des images en format RAW car, une fois en JPG,

ce qui est perdu ne peut plus être retrouvé. C'est ainsi qu'ayant acheté un

petit Sony W800, j'ai constaté que beaucoup d'images étaient de mauvaise qualité

en raison de plages de ciel toutes blanches ou d'ombres toutes noires ainsi

qu'un effet très bizarre ressemblant à une accentuation des contours. Je

voulais également au moins 16 méga pixels pour pouvoir recadrer sans perdre

trop de définition. Et, bien sûr, je voulais disposer d'un signal vidéo

permanent pour pouvoir retransmettre les images afin de cadrer mes photos.

Ayant

lu les louanges de l'Olympus TG-4 sur internet, j'ai contacté divers vendeurs

d'appareils photo pour savoir si j'allais disposer du signal vidéo.

Obtenir une réponse est loin d'être facile et rapide mais j'ai finalement obtenu la

confirmation.

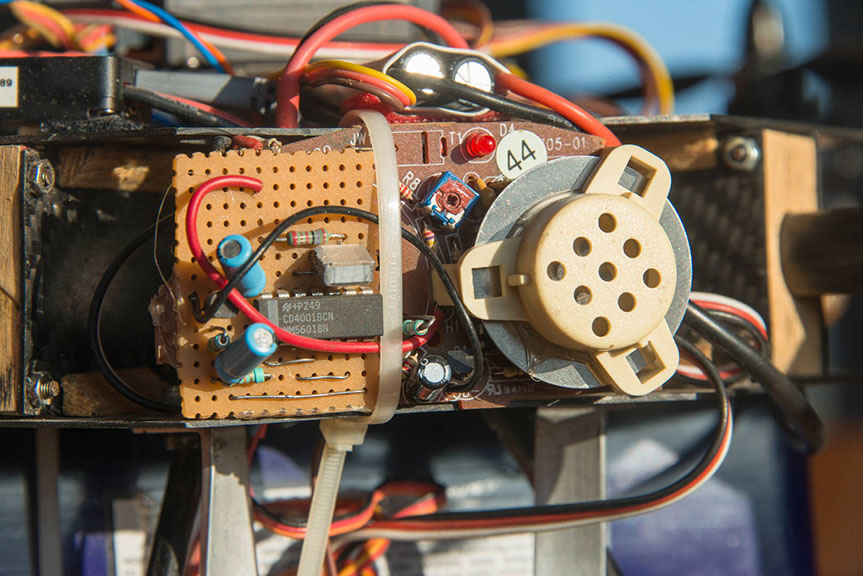

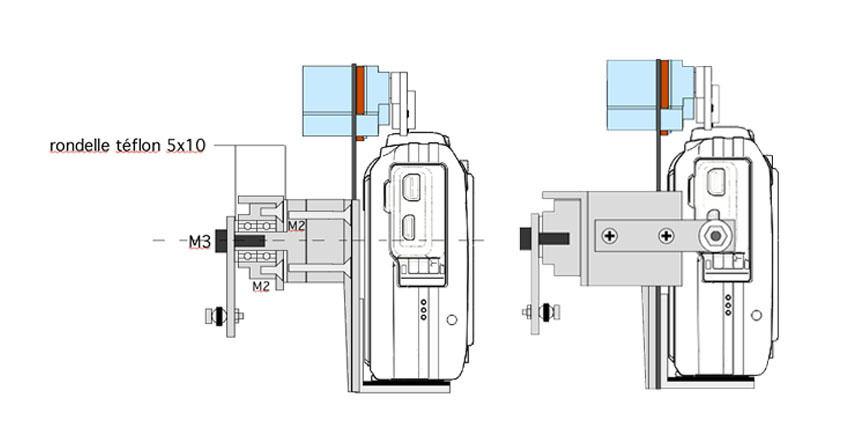

Voici donc les commandes du zoom et du déclencheur que j'ai réalisées:

La compensation de roulis se fait sur roulements à billes.

La compensation en tangage est réalisée sur 2 axes de chaque coté de l'appareil

photo, au bout de bras formant un "U" avec le support de l'axe de

roulis.

Il a fallu équilibrer les articulations du berceau afin que les servos n'aient

aucune peine.

L'appareil est donc compensé en roulis et en tangage, je pourrai donc éventuellement faire

des vidéos. Le quadri pèse maintenant 2,8 Kg, il devrait pouvoir tenir un

stationnaire pendant 21 minutes à 250 Watts.

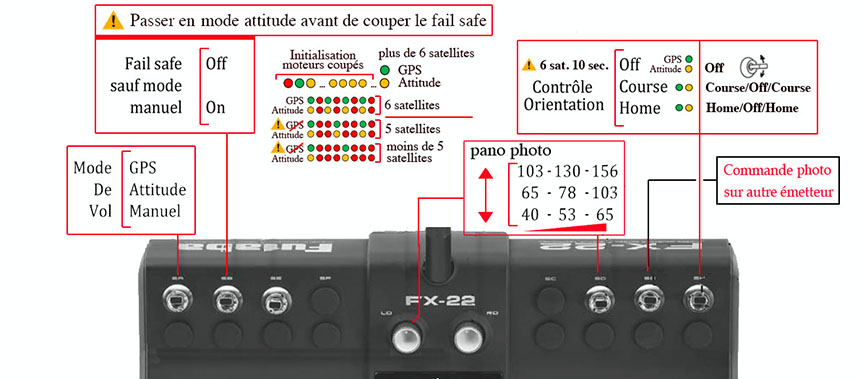

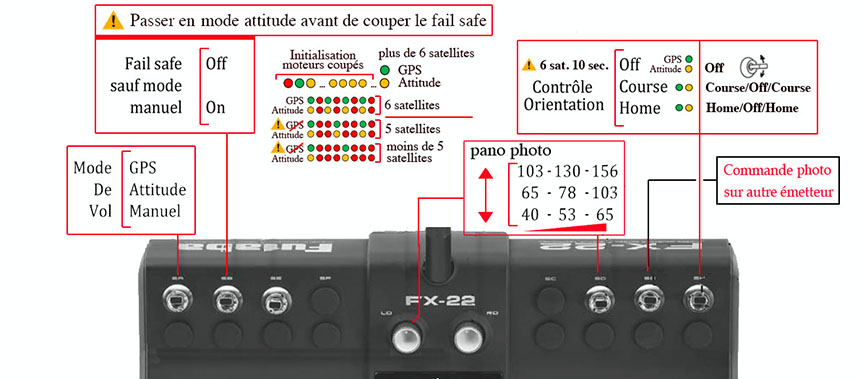

La double commande

Il est difficile de photographier et de piloter en même temps.

Photographier implique un cadrage avec manipulation du zoom et le déclenchement

avec vérification de la mise au point de l'image, sans parler des réglages

avant le décollage (sensibilité, mode de mesure de la lumière, balance des

blancs, etc).Le pilotage implique une vigilence par rapport aux obstacles et à

tout l'environnement. J'ai donc imaginé une double commande.

La deuxième télécommande, celle du photographe, sert à la commande

photo/vidéo. Elle commande directement les deux servos de l'appareil photo via

un deuxième récepteur.

La télécommande du photographe est aussi reçue par l'émetteur du

pilote via le système de double commande. Le pilote peut donc autoriser le

photographe à piloter l'inclinaison verticale de l'appareil photo ainsi que le

mouvement de lacet du quadricoptère. En mode "orientation

intelligente" (commandé par le pilote), le quadri est piloté selon sa

position par rapport à son point de décollage quelque soit son orientation.

Ainsi, on peut éloigner le quadri avec le stick vers l'avant, le rapprocher

stick vers l'arrière, gauche à gauche et droite à droite. Le contrôleur de vol

fait le boulot avec le GPS, le pilote peut être idiot!

Pour le pilote intelligent, il faut quand même un pense-bête pour le

cas où:

Dans le contrôleur Naza, le canal du gain gyro peut être utilisé

pour contrôler le cardan (gimbal). Je l'utilise pour contrôler l'inclinaison

verticale du berceau photo. Le vrai gain du gyro est réglé et reste fixe.

Le photographe a droit, lui aussi, à un pense-bête:

Le manche des gaz (à gauche, mode 2) sert au

mouvement de tangage de l'appareil photo tandis que le manche de droite

(ailerons) commande le mouvement de lacet du quadricoptère (avec la permission

du pilote). Le zoom et le déclencheur sont pilotés par des interrupteurs à

trois positions. Zoom avant, arrière ou à l'arret et déclencheur au repos, à

demi enfoncé (pour le point) ou enclenché.

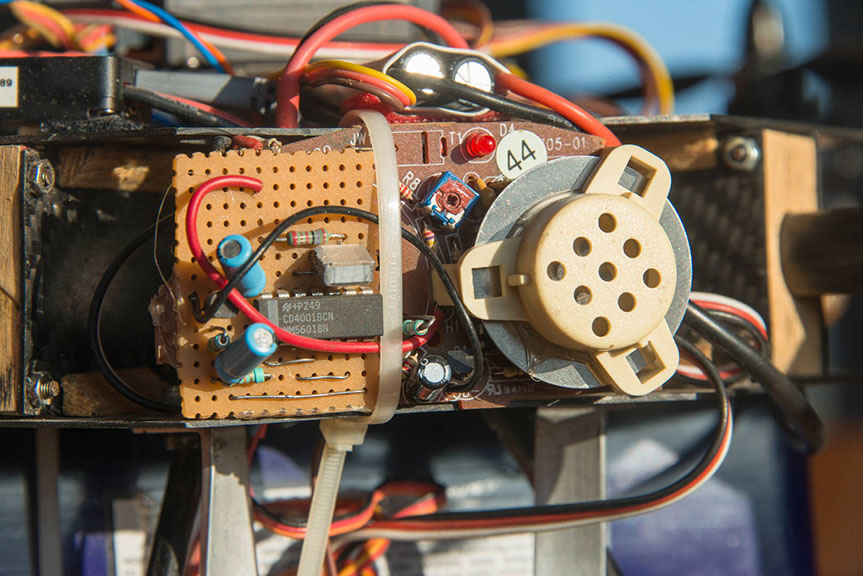

Le photographe commande aussi une alarme à bord

du quadricoptère. Elle fonctionne aussi si le récepteur perd le signal de la

télécommande. Elle sert à localiser la machine si on en perd le contrôle où si

elle devait atterrir dans un champ de maïs ou de colza. Pour avoir longuement cherché

des avions ou des hélicoptères perdus dans les champs, j'ai appris qu'un signal

sonore doit être extrêmement fort pour y être entendu. Aucun buzzer, pourtant

vendu pour cette utilisation, n'est suffisant. J'ai modifié une alarme de

détecteur de fumée assourdissant lorsqu'il fonctionne dans une maison, il est

juste suffisant au milieu d'un champ de maïs.

Le boîtier du détecteur a été enlevé et le

circuit est attaché avec un simple collier de serrage en plastique.

J'ai ajouté une interface entre le détecteur et

le récepteur.

Premières photos

Mes premières photos avec cette configuration sont prises le 18 février 2016.

J'étais seul, je n'ai

pas contrôlé le cadre photo. C'est une photo prise au grand angle mais je sens

que ça va le faire!

|

|

Quelques jours plus tard, je constate que c'était

une erreur d'avoir négligé la possibilité d'incliner fortement l'appareil photo

vers le bas et j'ajoute une articulation au berceau. Cette articulation n'est

pas modifiable en vol mais seulement au sol. Elle permet d'augmenter d'une

valeur fixée avant le vol l'inclinaison demandée par radio.

vue du dessous

|

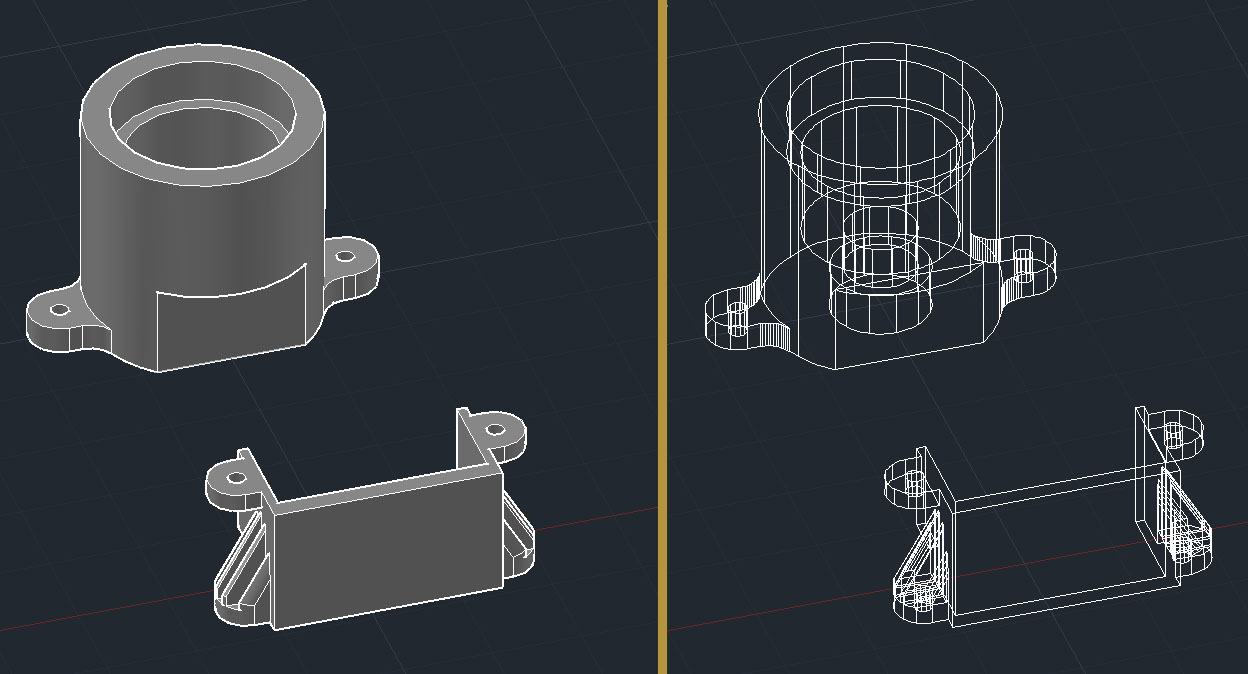

MAI 2017, MODIFICATION DE LA NACELLE DU TG-4

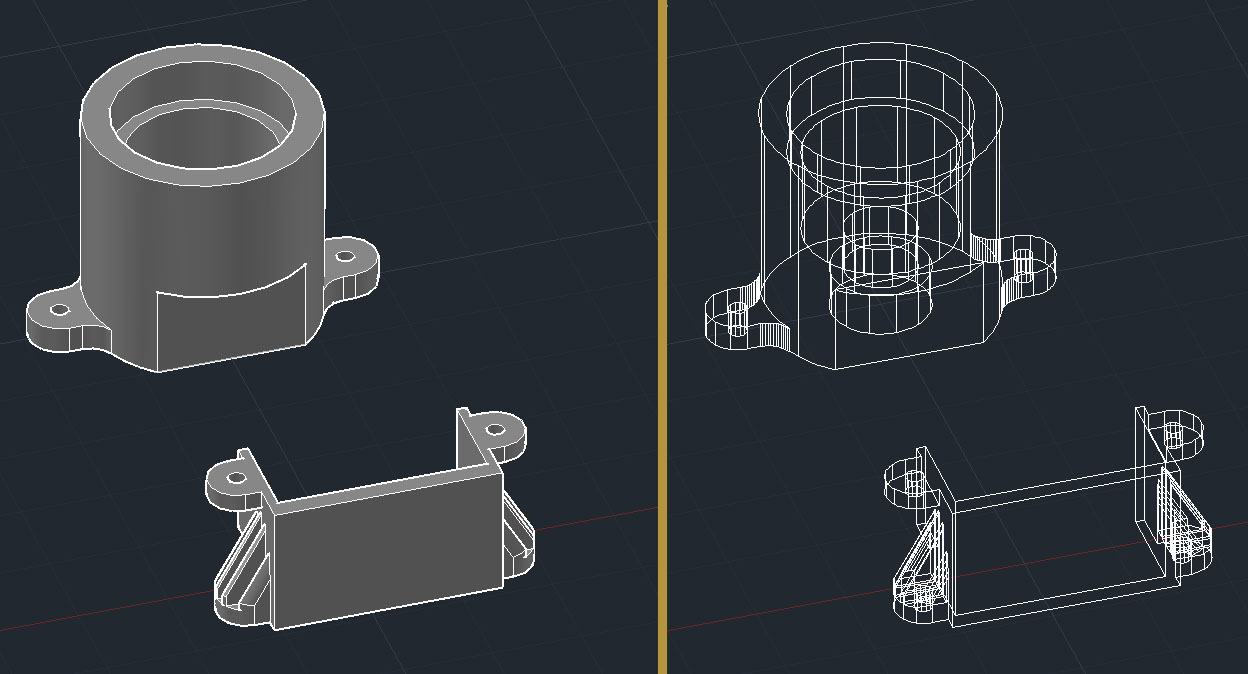

Disposant

maintenant d'une imprimante 3D, j'envisage plus facilement certaines

améliorations. Ayant constaté que l'axe de roulis du TG-4 avait du jeu lié à

l'usure des roulements mais aussi à cause de la trop courte portée de l'axe

entre les roulements (2 roulements 5x5x11 juxtaposés). J'ai donc conçu une

pièce en PLA qui reçoit d'un coté un des roulements et de l'autre la pièce

existante avec l'autre roulement. L'axe a été allongé au moyen d'une tige

filetée M3 dans la rallonge de l'axe en aluminium, la rallonge est de 20 mm.

Le servo reçoit quant à lui un support visant à l'aligner sur le gignol, le

déplacement est de 15 mm.

Le support de servo est imprimé retourné par rapport au dessin (le dessous

au-dessus).

Les petites languettes sur les oreilles de fixation sont destinées à

supporter les dernières couches de plastic qui, autrement, seraient imprimées dans le vide.